بررسی عوامل موثر بر کیفیت گرانول بازیافتی

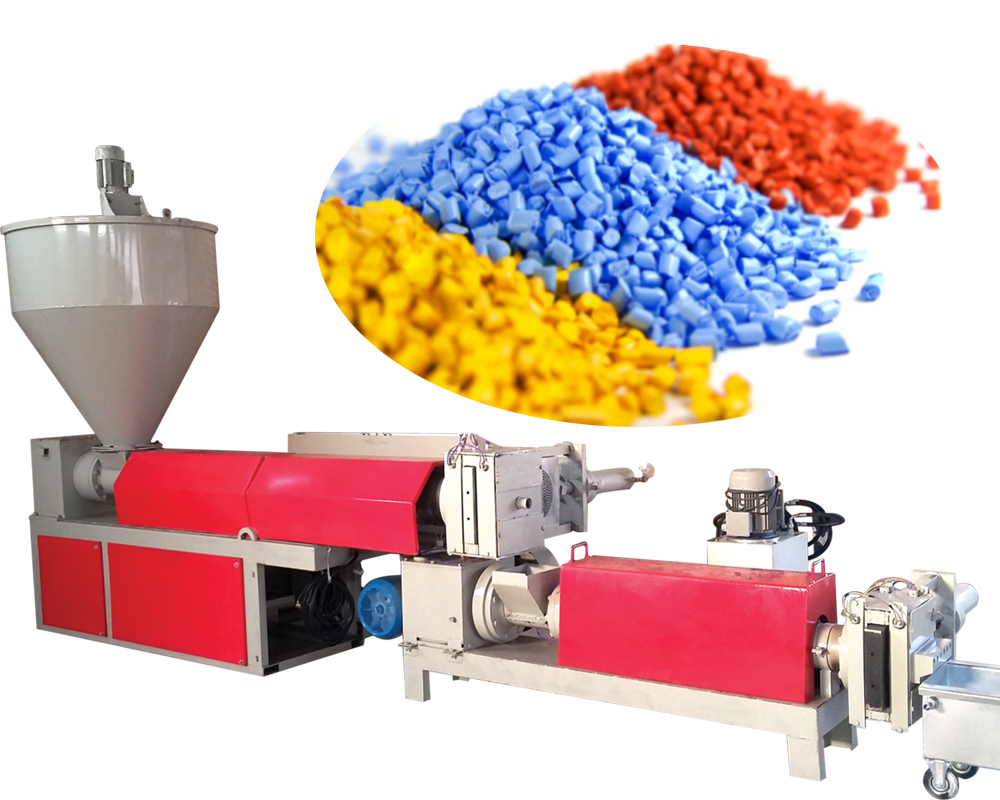

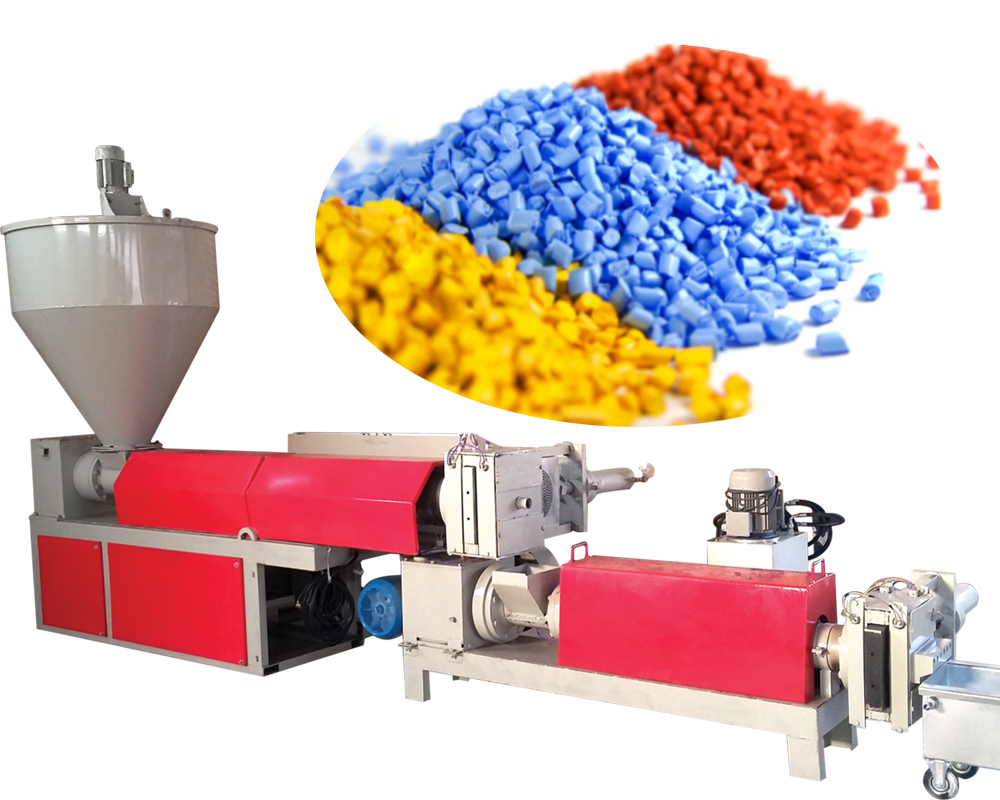

دستگاه گرانول ساز

بیشتر منابع مورد استفاده بشر مانند نفت ، که ماده اولیه در تولید پلاستیک میباشد ، جزو منابع تجدید ناپذیر بشمار میرود. با توجه به کاربرد بسیار گسترده پتروشیمی و اهمیت تولید پلاستیک ، بازیافت قطعات پلاستیکی جزو مهمترین مسائل میباشد. یکی از دغدغه های صنعت پلاستیک ، بازیافت قطعات استفاده شده پلاستیکی به شکل گرانول و افزایش کیفیت گرانول مواد بازیافتی میباشد. در ادامه این مقاله از گروه آی تی بهساز پلیمر به بررسی عوامل موثر در کیفیت گرانول بازیافتی میپردازیم … تا انتها همراهمان باشید.

عوامل تاثیرگذار بر کیفیت گرانول بازیافتی تولید شده

بهبود کیفیت گرانول بازیافتی تولید شده مساویست با ارتقا کیفیت محصول نهایی، در نتیجه باعث سود آوری بیشتری شده و از سوی دیگر امکان گسترش کاربرد محصولات بازیافتی را نیز افزایش میدهد. فراموش نکنید پارامترهای مختلفی در بهبود کیفیت گرانول بازیافتی تولید شده موثر میباشند که در زیر به بررسی آن ها پرداخته ایم .در کل میتوان گفت کیفیت گرانول بازیافتی تولید شده در دو دسته طبقه بندی میشود:

دسته اول ) کیفیت مواد اولیه وارد شده به دستگاه گرانولساز

دسته دوم ) شرایط فرآیندی دستگاه گرانولساز و ویژگی های آن

همانطور که در دسته اول گفته شد یکی از پارامترهایی که بر روی کیفیت گرانول های بازیافتی نهایی موثرند، کیفیت مواد اولیه وارد شده ( خوراک ورودی به دستگاه گرانولساز ) میباشد که شامل موارد زیر میباشند :

1 ) مقدار رطوبت موجود در گرانول

2 ) میزان اجزای فرار (VOC) موجود در مواد

3 ) اندازه و شکل ذرات گرانول

4 ) اجزای شیمیایی و گروه های فعال موجود در خوراک اولیه

5 ) افزودنی های مصرفی در آمیزه و سازگاری هرکدام از آن ها با سایر اجزا

پارامترهای فرآیندی هم بر کیفیت گرانول بازیافت شده موثر میباشد :

بررسی عوامل موثر بر کیفیت گرانول بازیافتی

1 ) شکل هندسی و ابعاد دای

2 ) دمای سیلندر و مارپیچ ( ماردون )

3 ) سرعت ماردون

4 ) نرخ ورود مواد اولیه به دستگاه گرانولساز

5 ) دبی خروجی از دستگاه گرانولساز

مقدار رطوبت موجودی در خوراک اولیه و مقادیر اجزای فرار (VOC) ؛ علی الخصوص در مواد بازیافتی میتواند تاثیر قابل توجهی بر روی خاصیت محصول نهایی داشته باشد . لازم به ذکر است که این پارامترها با اینکه جزو ویژگی های مواد اولیه ورودی به دستگاه میباشد، اما میتواند به صورت مستقیم بر شرایط فرآیندی دستگاه و تجهیزات مورد نیاز تاثیر گذار باشند. توجه داشته باشید هرچه مواد اولیه ورودی بازیافتی ، شامل تعداد گروه های قطبی و فعال بیشتری باشد، احتمال جذب رطوبت محیط بیشتری را داشته و بایستی با دقت در فرآیند مورد استفاده قرار گیرد . به عبارت دیگر ماهیت شیمیایی مواد بازیافتی پرگ مورد استفاده در فرآِند هم دارای اهمیت زیادی میباشد و همواره بایستی مورد بررسی قرار گیرد.

رطوبت زیاد خوراک اولیه ورودی و همچنین VOC مواد، میتواند طی فرآیند تولید گرانول و داخل اکسترودر بخار شده و در نهایت بر روی سطح محصول حباب هایی ایجاد نماید . حباب های ایجاد شده نه تنها ظاهری ناخوشایند برای محصول ایجاد میکند بلکه مانند نقاطی برای تمرکز تنش و افت خواص عمل میکند. به عبارتی دیگر میتوان گفت در این نقاط ، تنش تمرکز میابد و در نهایت منجر به ایجاد ترک ، شکست و به طور کلی افت خواص محصول نهایی میشود.

برای کاهش رطوبت موجود مواد اولیه و جلوگیری از ایجاد نواقص بووجود آمده ، استفاده از انواع خشک کن به جهت کاهش میزان رطوبت موجودی ، استفاده میشود . به این صورت که خوراک اولیه قبل از ورود به قیف تغذیه و دستگاه گرانولساز ، بایستی ابتدا داخل دستگاه رطوبت گیر ریخته شود تا از رطوبت آن کاسته شود . البته لازم به ذکر است شرایط دستگاه خشک کن نیز دارای اهمیت میباشد. انواع مختلفی از دستگاه های خشک کن با ویژگی های فرآیندی متفاوت در صنعت موجود است که باتوجه به نیاز محصول انتخاب و استفاده میشود.

علاوه بر استفاده از دستگاه های خشک کن، طراحی مناسب ناحیه گاز زدایی هم در سامانه رانشگر دارای اهمیت است. از جمله راهکار های موثر جهت طراحی بهینه ناحیه گاززدایی دستگاه و دستیابی به بالاترین راندمان عبارتند از :

1 ) در ناحیه های VENTING دستگاه گرانولساز ( سوراخ هایی که برای خروج بخار آب و اجزای فرار در دستگاه طراحی شده است ) فشار حدود صفر میباشد و در غیر این صورت هنگام خروج بخار آب و اجزای فرار ، احتمال دارد که مواد اصلی داخل دستگاه هم به بیرون بریزد.

2 ) کانال دستگاه اصطلاحا نیمه پر ( PARTIAL ) باشد زیرا در غیر این صورت فشار تا حد زیادی افت میکند و عملا امکان خارج شدن مواد فرار از داخل دستگاه به وجود نمیآید. برای ایجاد کانال نیمه پر نیز نیاز است طراحی ناحیه VENTING با عمق بیشتری به نسبت به ناحیه MENTING ( انتقال مذاب ) صورت گیرد . ( پیشنهاد میشود در طراحی ها عمق سه برابر و بیشتر هم ، لحاظ شود )

3 ) در برخی موارد جهت افزایش راندمان گاز زدایی ، از عامل جداساز استفاده میشود که دارای انواع مختلفی داشته و با توجه به مدل و شرایط دستگاه و خوراکدهی ورودی انتخاب میشود.

از جمله مثال های مهم صنعتی در رابطه با اهمیت کاهش مقادیر اجزای فرار موجود در مواد VOC در حین فرآیند تولید PVC میباشد. در رانشگر های فرآیند شکلدهی و تولید PVC، HCl قابل توجهی به شکل گاز آزاد میشود که بایستی از داخل سامانه خارج شود در غیراینصورت مانند خود یاریگر auto catalyst در سامانه عمل کرده و باعث زردی رنگ محصول نهایی میشود که نقص بشمار میآید زیرا کیفیت رنگ محصول را تحت تاثیر قرار میدهد. بنابراین در چنین فرآیند هایی اهمیت طراحی مرحله گاز زدایی بیشتر از پیش قابل توجه میباشد.

توجه : در این فرآیند HCI جز فرار VOC در نظر گرفته میشود.

چنانچه خوراک اولیه ورودی به دستگاه شامل مقادیر زیادی VOC باشد ، این مواد در حین فرآیند و با افزایش دما از توده ماده خارج شده و تبخیر میشود و با روی سطح آمدن مشکلاتی مانند افت خاصیت و تغییر رنگ و کیفیت محصول را ایجاد میکند.

با افزایش آهنگ برش ( shear rate ) و در پی آن افزایش دما، تبخیر سریع تر رطوبت و VOC موجود در ماده اولیه ، سریع تر شده و نواقص های یاد شده با شدت بیشتری دیده میشود . اما از آنجا که افزایش آهنگ برش ، مزایایی نظیر افزایش برونداد ( دبی ) برای محصول ، به ارمغان میآورد، از این جهت به صرفه میباشد تا از مواد اولیه با رطوبت پایین و حداقل اجزای فرار (VOC پایین ) استفاده شود.

با افزایش سرعت مارپیچ ( ماردون ) به خاطر افزایش آهنگ برش ، گرمای بیشتری تولید شده و امکان تبخیر بیشتر رطوبت و خروج VOC مواد میشود. لذا در چنین شرایطی هم توجه به رطوبت و مقدار اجزای فرار در مواد اولیه ضروریست.

تاثیر طراحی واحد گازگیری و عوامل رها کننده

همانطور که در بالا گفته شد ،یکی از عوامل مهم در کیفیت گرانول های تولید شده ، کاهش رطوبت موجود در خوراک دهی اولیه میباشد. یکی از مهمترین روش های کاهش رطوبت موجود در خوراک اولیه عبارتند از :

1 ) طراحی صحیح واحد گاز زدایی رانش گر

2 ) بکارگیری از عوامل اولیه رها کننده ( stripping agent ) و انواع سامانه های خشک کن مواد

که در ادامه به بررسی بیشتری در مورد با هریک از این روش ها میپردازیم .

طراحی های مختلف واحد گاز زدایی

1 ) طراحی چند کاناله ( مولتی چنل )

در ناحیه گازگیری رانشگر ، طراحی چند کاناله ، صورت گرفته تا مطمئن شویم کانال به صورت نیمه پر باشد. در این صورت بیشترین راندمان گازگیری و خروج رطوبت و اجزای فرار داخل آمیزه اتفاق میافتد . فراموش نکنید بالاترین بازده واحد گاززدایی هنگامی حاصل میشود که به نحوی طراحی نیمه پر ایجاد شود.

2 ) طراحی به صورت آبشاری (CASCADE )

اول خوراک وارد دستگاه اکسترودر اولیه میشود و بعد از آن مواد از طریق یک مسیر جانبی (BY PaSS) و یا به شکل مستقیم داخل یک رانشگر( اکسترودر) دیگر میشود . طراحی بدین شکل است که یکی از این اکسترودر ها بالاتر و دیگری پایین تر است و از این رو به عنوان طراحی آبشار گونه عنوان میشود. زیرا مواد به شکل آبشاری از اکسترودر بالایی به سمت اکسترودر پایینی حرکت داده میشود. هنگامی که مواد از طریق اکسترودر بالایی به سمت اکسترودر پایین انتقال داده میشود در همان قسمت ، ناحیه گازگیری طراحی میشود و در برخی موارد به خاطر افزایش راندمان واحد گازگیری و خروج هر چه سریعتر و بیشتر رطوبت در خوراک ، شیار هایی هم در قسمت گازگیری طراحی میشود.

تاثیر عوامل رها کننده :

در کل میتوان گفت در اکسترودر ها علی الخصوص تک ماردون ها، برای افزایش راندمان گازگیری و رطوبت گیری و نهایتا بهبود کیفیت گرانول های بازیافتی ؛ استفاده از عوامل رها کننده پیشنهاد ما است.گاهی اوقات تلاش میشود تا با افزایش دمای سیلندر و با استفاده از گرمکن های الکتریکی خارجی نصب شده بر روی دستگاه ، درصد زیادی از رطوبت و سایر اجزای فرار (VOC) موجود در خوراک جدا سازی بشود. اما این روش یعنی همان افزایش دما ، دارای ریسک میباشد زیرا میتواند باعث تخریب و در برخی موارد منجر به سوختگی مواد در داخل دستگاه شود و نه تنها منجر به بهبود کیفیت گرانول ها نمیشود بلکه موجب سوختگی ، افت شدید خاصیت و … میشود. لذا افزایش دما، راهکاری مهندسی و مقرون به صرفه نخواهد بود. از این رو استفاده از عوامل رها کننده نظیر آب ، نیتروژن و کربن دی اکسید با غلظت وزنی ۵/۱-۲ % پیشنهاد میشود در این میان ، استفاده کردن از آب بعنوان عاملی رها کننده ، راندمان بیشتری را برای خروج اجزای فرار و همچنین رطوبت موجود داخل خوراک اولیه ایجاد میکند . در ضمن میتواند با ایجاد اختلاف دما ، مانند یک عامل خنک کننده دستگاه هم عمل کند اما فراموش نکنید استفاده نمودن از آب ، احتمال زنگ زدن دستگاه را افزایش میدهد که میتوان جز معایب این روش بشمار آورد. به همین دلیل استفاده از آب به عنوان عامل رهاکننده پیشنهاد نمیشود.

در این میان نیز، پیشنهاد میشود از نیتروژن استفاده کرد زیرا آسیبی به دستگاه نمیرساند ولی اندکی راندمان و کارآیی آن به نسبت به آب کمتر میشود.

همانطور که قبلا اشاره شد از دیگر روش های کاهش رطوبت خوراک اولیه استفاده از سامانه های خشک کن است تا در این مرحله رطوبت اولیه خوراک کاهش یافته و پس از آن با طراحی مناسب واحد گاززدایی و همچنین استفاده از عوامل رها کننده مناسب ، رطوبت موجود در خوراک را به حداقل میرساند ( حداقل رطوبت زیر یک درصد )

انواع سامانه های خشک کن مواد

1 ) کابینتی یا سینی دار

2 ) تونلی

3 ) پاششی

4 ) نواری

5 ) دوار

مهمترین عامل در انتخاب اولیه خشک کن

1 ) خاصیت فیزیکی در حالت مرطوب

2 ) خاصیت فیزیکی در حالت خشک

3 ) خاصیت فیزیکی ماده در حالت خشک

4 ) خورندگی ماده

5 ) سمی بودن ماده

6 ) آتش گیری ماده

7 ) قطر ذرات

در هنگام انتخاب سامانه خشک کن به چه مواردی دقت کنیم ؟

میزان رطوبت موجودی در ماده

که این میزان با استفاده از روش هایی نظیر وزن سنجی محاسبه میشود ، میزان رطوبت موجودی در ماده اولیه میتواند در انتخاب نوع دستگاه و قدرت آن و مصرف انرژی دستگاه و صرفه اقتصادی موثر باشد.

حداکثر میزان رطوبت مواد

حداکثر میزان رطوبت مواد روی انتخاب دستگاه با توان مناسب موثر میباشد زیرا اگر رطوبت ماده با توان دستگاه مطابقت نداشته باشد ، عملا دستگاه کارآیی نخواهد داشت.

دما و زمان مورد نیاز برای خشک کردن دستگاه

این که میزان حداکثر دما ای که دستگاه ایجاد میکند چقدر است، این مورد برای مواد بازیافتی و بسپاری ، دارای اهمیت میباشد زیرا دما بالا میتواند باعث تخریب مواد میشود لذا ضروری است که محدوده دما تخریب مواد ورودی به دستگاه سنجیده شده نهایتا دستگاه خشک کنی انتخاب میشود که در محدوده دمایی کمتر از دمای تخریب بسپار مورد استفاده ، کارآِی و عملکرد بهینه داشته باشد.

ضمن تشکر از مطالعه مقاله فوق امیدواریم برای شما مفید واقع شده باشد … جهت هرگونه سوال میتوانید همه روزه با کارشناسان ما در تماس باشید

لیست قیمتهای مختلف قطعات مختلف خط تولید دستگاه ظروف یکبارمصرف

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و آماده ارائه و فروش دستگاه ظروف یکبار مصرف در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت های ** قطعات مختلف خط تولید دستگاه ظروف یکبارمصرف *** با شماره زیر در تماس باشید

گروه صنعتی بهساز پلیمر