معرفی دستگاه آسیاب پلاستیک

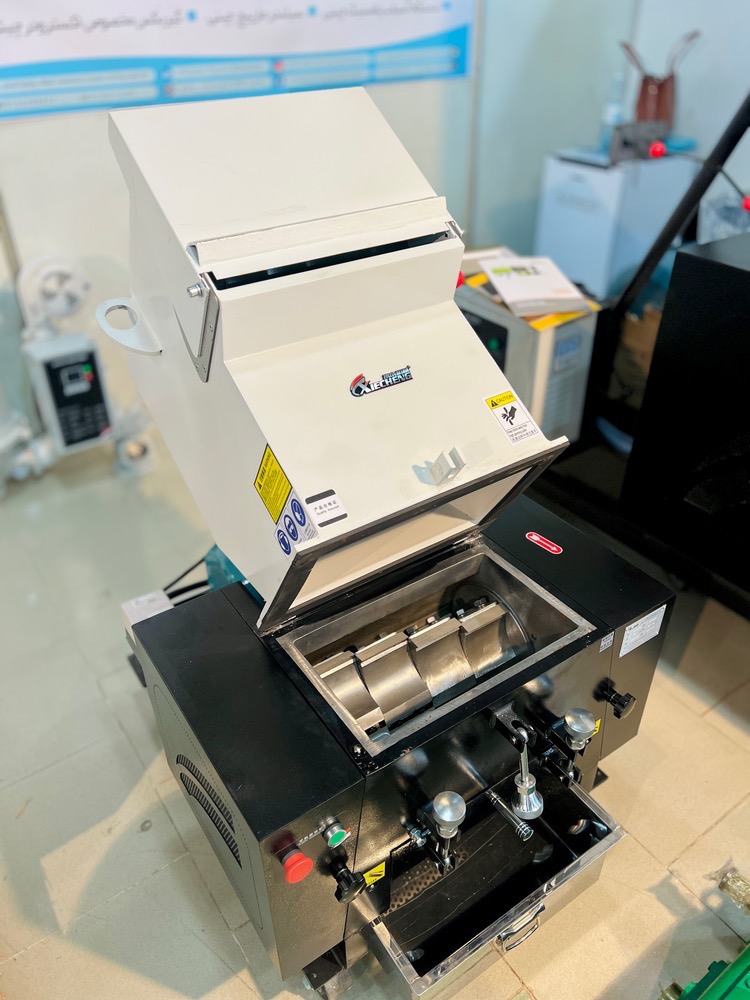

دستگاه آسیاب پلاستیکی و خرد کن ضایعات پلاستیکی

دستگاه آسیاب پلاستیک یا خردکن ضایعات پلاستیک ، دستگاهی صنعتی میباشد که به جهت خرد کردن و آسیاب کردن مواد پلاستیکی استفاده میشود. این دستگاه قادر است پلاستیک های سخت و نرم را به اندازه های کوچکتر تبدیل نماید. آسیاب پلاستیک اغلب دارای یک مخزن بزرگ میباشد که مواد پلاستیک را دریافت کرده و با استفاده از یک سیستم خرد کننده ، مواد را خرد میکند. این دستگاه مناسب خرد کردن محصولات مختلف پلاستیکی از جمله ورق و لوله و پروفیل و مواد بسته بندی است . این خرد کن پلاستیک دارای کاربرد های گسترده ای در فرآیند های مدل سازی پلاستیکی مانند ریخته گری تزریقی و استخراج و ریخته گری فشاری دارد و همچنین در بازیافت و استفاده مجدد پلاستیک مورد استفاده قرار میگیرد.

برای مطالعه بیشتر : دستگاه آسیاب پلاستیک

آسیاب پلاستیک و خرد کن پلاستیک توانایی خرد کردن پایدار و کارآمد را ارائه میدهد. این دستگاه قادر است پسماند های پلاستیکی را به اندازه های ذرات مطلوب خرد کند . این یک راه حل قابل اعتماد برای بازیافت و استفاده مجدد پلاستیک است که به بهبود بهره وری از پلاستیک های پسماند کمک میکند و نیاز های مختلف پردازش و استفاده را برآورده میسازد.

ویژگی های دستگاه آسیاب پلاستیک

1 ) نگهدارنده تیغه میان تیغه گیر و تیغه صاف قرار میگیرد و یک راه حل برش چند منظوره ارائه میدهد.

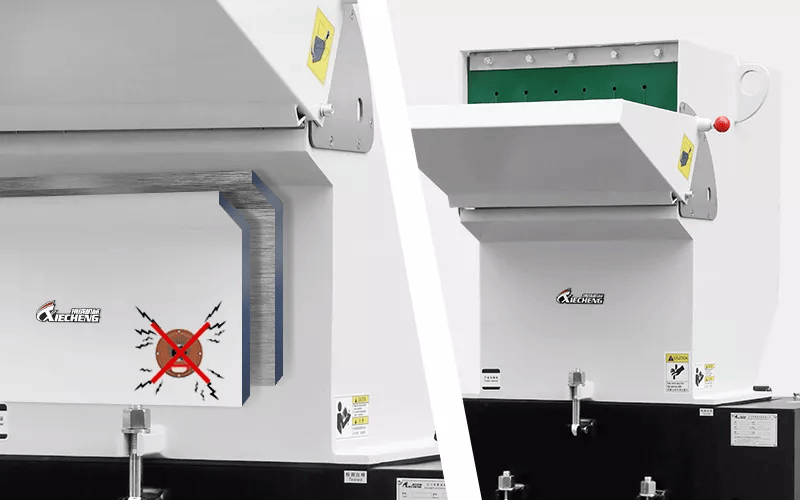

2 ) طراحی عایق صوت دولایه قبل و بعد از منطقه تغذیه ، اطمینان از عملکرد عالی کاهش نویز.

3 ) تیغه ها از فولاد ابزار آلیاژی با استحکام بالا ساخته شده است

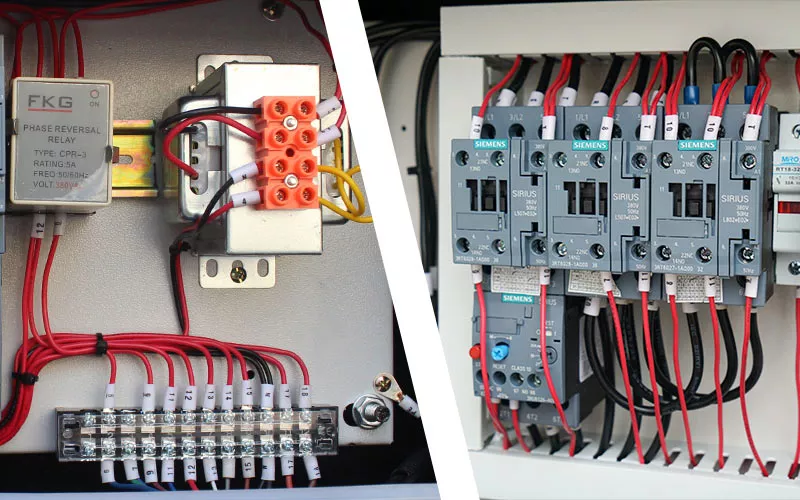

4 ) مجهز به قطعات برقی معروف به زیمنس ، اطمینان از عملکرد قابل اعتماد.

5 ) مناسب جهت خرد کردن مواد شیت معمولی و مواد پلاستیکی مختلف

6 ) یکی از بهترین ویژگی های دستگاه آسیاب چینی xiecheng این است که تیغه های آن به راحتی قابل تعویض است.

مزایای دستگاه آسیاب پلاستیک

از جمله مزایای دستگاه آسیاب پلاستیک این است که :

1 ) بازیافت مواد : آسیاب پلاستیک به شما این امکان را میدهد مواد پلاستیکی را بازیافت کرده و مجددا به تولید محصولات جدید استفاده کنید. این کار منجر به کاهش مصرف منابع طبیعی و کاهش آلودگی های محیط زیست میشود.

2 ) کاهش حجم زباله : با عملیات آسیاب و خرد کن ضایعات پلاستیک ، حجم زباله های های پلاستیکی کاهش میابد و فضای بیشتری در سطل زباله خانه تان را آزاد میکند.

3 ) کاهش هزینه ها : بکارگیری از دستگاه آسیاب پلاستیک به شما این امکان را میدهد هزینه های بازیافت پلاستیک را کاهش دهید و همچنین این دستگاه هزینه های نیروی انسانی را کاهش میدهد زیرا یک دستگاه همه کاره و اتوماتیک میباشد.

کاربرد آسیاب پلاستیک

دستگاه آسیاب پلاستیک به جهت خرد کردن ضایعاتی نظیر ورق های پلاستیکی و قطعات پلاستیکی و خودرو و چرم و انواع پلاستیک ها ، پروفیل ها و سبد های پلاستیک و … کاربرد زیاد و مفیدی دارد. همچنین دستگاه آسیاب پلاستیک جهت بازیافت مواد زائد دستگاه تزریق پلاستیک ، خط اکستروژن و دستگاه تزریق پلاستیک بادی و درصنایع بازیافت نیز کاربرد دارد.

کاربرد دستگاه آسیاب پلاستیک در صنعت بازیافت

آسیاب پلاستیک جزو تجهیزات مهم در صنعت بازیافت پلاستیک میباشد کاربرد های آسیاب پلاستیک در صنعت بازیافت عبارتند از :

1 ) خرد کردن پلاستیک : آسیاب پلاستیک جهت خرد کردن قطعات پلاستیکی بزرگتر به قطعات کوچکتر و قابلیت بازیافت تبدیل میشوند. این فرآیند منجر به افزایش سطح تماس پلاستیک با مواد شیمیایی و حرارتی میشود که در فرآیند بازیافت بعدی موثر میباشد.

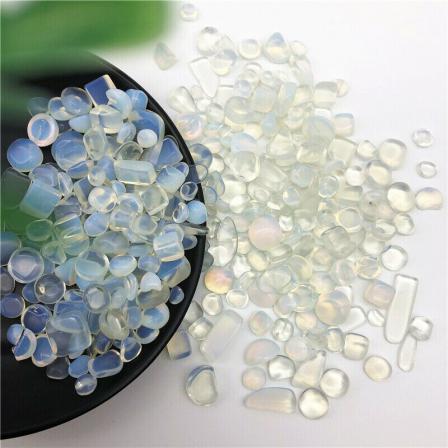

2 ) تهیه مواد خام : دستگاه آسیاب پلاستیک ، بعنوان یک مرحله اولیه در فرآیند بازیافت ، پلاستیک را به قطعات کوچکتر تبدیل کرده و این قطعات کوچکتر سپس به عنوان مواد خام برای فرآیند بازیافت بعدی مورد استفاده قرار میگیرند.

3 ) تولید محصولات بازیافتی : دستگاه آسیاب پلاستیک میتواند به عنوان یکی از مراحل تولید محصولات بازیافتی مورد استفاده قرار میگیرد با خرد کردن پلاستیک و تبدیل آن به قطعات کوچکتر، این قطعات میتوانند برای تولید محصولات جدید بازیافت شوند.

4 ) کاهش حجم پلاستیک : آسیاب پلاستیک بعنوان یکی از روش های کاهش حجم پلاستیک مورد استفاده قرار میگیرد. با خرد کردن پلاستیک، حجم آن ها کاهش میابد و فضای بیشتری در حمل و نقل و ذخیره سازی پلاستیک صرفه جویی میشود. در کل آسیاب پلاستیک در صنعت بازیافت پلاستیک برای خرد کردن و تهیه مواد خام و تولید محصولات بازیافتی و کاهش حجم پلاستیک استفاده میشود.

انواع دستگاه آسیاب پلاستیک

انواع آسیاب پلاستیک به تناسب با نیاز ها و کاربرد های مختلف ممکن است متفاوت باشد در زیر به بررسی برخی از انواع دستگاه آسیاب پلاستیک میپردازیم :

آسیاب پلاستیک چکشی

آسیاب پلاستیک چکشی جهت خرد کردن پلاستیک به صورت قطعات بزرگتر استفاده میشود آسیاب چکشی شامل یک مخزن جهت قراردادن مواد پلاستیکی و یک سیستم چکش های چرخان میباشد.

آسیاب پلاستیک شمشیری

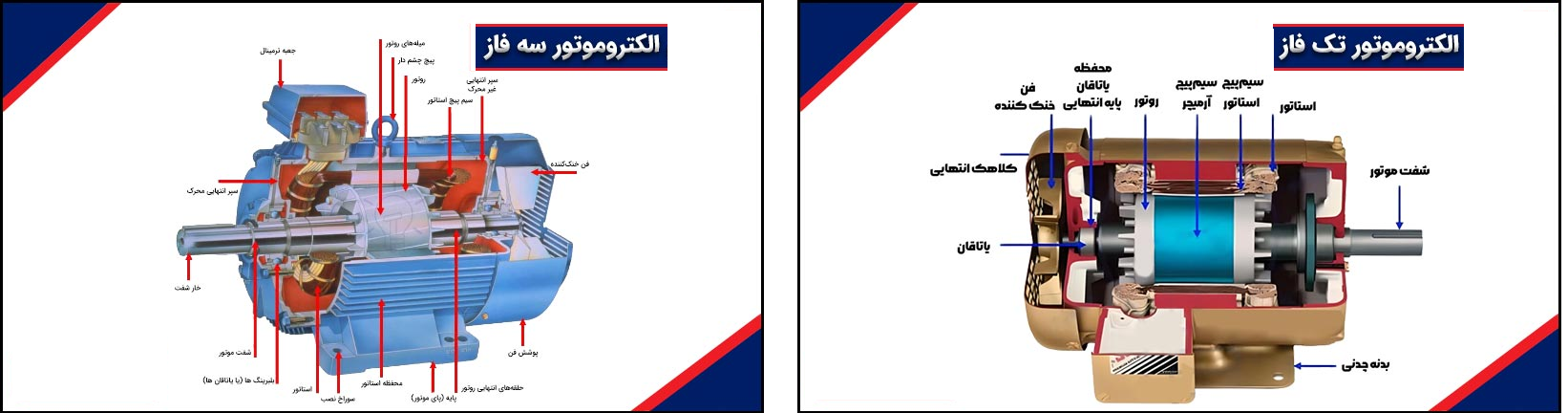

آسیاب پلاستیک شمشیری در ابعاد و اندازه های مختلف شاخته میشود و برای خرد کردن ضایعات پلاستیکی مورد استفاده قرار میگیرد. آسیاب پلاستیک شمشیری دارای تیغه های فولادی تیز و برنده میباشد که در روی یک محور نصب شده است و این محور به وسیله تسمه به الکتروموتور متصل میشود که با قدرت محور را چرخانده و ضایعات پلاستیک را خرد میکند.

آسیاب سبد پلاستیک

با گذشت زمان و استفاده مکرر از سبد های پلاستیکی، ممکن است خراب شود و نیاز به بازیافت یا دور ریختن داشته باشد. در اینجا آسیاب سبد پلاستیک مورد استفاده قرار میگیرد. دستگاه آسیاب سبد پلاستیک با استفاده از یک سیستم خرد کننده و آسیاب کننده ، سبد های پلاستیکی را به قطعات کوچکتر تقسیم میکند و این قطعات کوچکتر میتوانند برای بازیافت و استفاده مجدد در تولید مواد پلاستیکی دیگر بکار گرفته شود. توجه داشته باشید که سبد ها را خشک آسیاب میکنند و نیازی به شست و شو خشک کردن نیست.

آسیاب پودری

آسیاب پودری جهت تولید پودر پلاستیکی مورد استفاده قرار میگیرد. آن ها اغلب شامل یک مخزن جهت قراردادن مواد پلاستیکی و یک سیستم خرد کننده با قدرت بالا میباشند.

آسیاب گرانولی

دستگاه آسیاب پلاستیک گرانولی برای خرد کردن پلاستیک بشکل گرانول های کوچک مورد استفاده قرار میگیرد آسیاب گرانولی اغلب شامل یک مخزن بزرگ جهت قرار دادن مواد پلاستیکی و یک سیستم خرد کننده میباشد.

آسیاب نواری

دستگاه آسیاب پلاستیک نواری جهت خرد کردن پلاستیک به صورت نوار های باریک استفاده میشود آسیاب پلاستیک نواری شامل یک نوار نقاله و یک سیستم خرد کننده میباشد.

آسیاب گرانولی آبی

این نوع دستگاه آسیاب جهت خرد کردن پلاستیک با استفاده از آب مورد استفاده میشود. آسیاب گرانولی آبی شامل یک مخزن جهت قرار دادن مواد پلاستیکی و یک سیستم خرد کننده با آب میباشد.

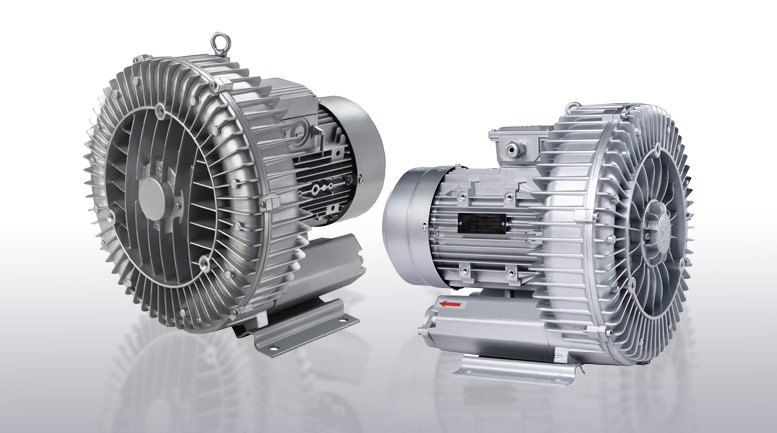

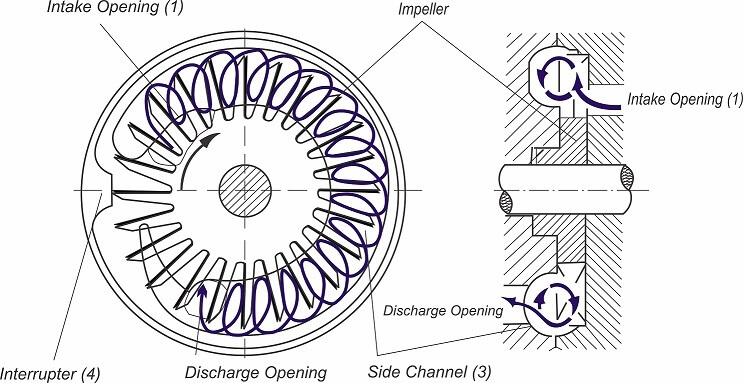

آسیاب گرانولی هوایی

آسیاب گرانولی هوایی برای خرد کردن پلاستیک با استفاده از هوا استفاده میشود. آن ها شامل یک مخزن جهت قراردادن مواد پلاستیکی و یک سیستم خرد کننده با هوا میباشد.

آسیاب گرانولی صنعتی

این نوع آسیاب جهت خردکردن پلاستیک در مقیاس صنعتی و با ظرفیت بالا مورد استفاده قرار گرفته میشود. آسیاب گرانول صنعتی اغلب شامل یک مخزن بزرگ و یک سیستم خرد کننده قدرتمند میباشد.

آسیاب پلاستیک چینی

تیغه های آسیاب پلاستیک چینی ، به صورتی طراحی شده است که با سرعت و بدون سر و صدا ، فرآیند خرد کردن وسایل پلاستیکی را انجام میدهد. در نظر داشته باشید بی سر و صدا بودن این تجهیز، یک مزیت خاص برای کاربر به حساب میآید و از مهمترین ویژگی های آسیاب چینی دستگاه تزریق پلاستیک میتوان به رابط کاربری ساده این تجهیز اشاره نمود که موجب سهولت کار برای اپراتور دستگاه میباشد. ضمنا تیغه ها در صورت لزوم قابل تعویض میباشند.

آسیاب پلاستیک دست دوم

در میان مردم تصور غلط خرید دستگاه آسیاب دست دو و کار کرده میباشد ، اما جدا از مسائل مالی ، ما هیچوقت این اقدام را پیشنهاد نمیکنیم زیرا خرید دستگاه آسیاب دست دو ، دارای ریسک مالی بالایی به همراه خواهد داشت که به تجربه و معایب آن نمی ارزد . بیشترین مصرف میزان انرژی و فشار و عملیات بازیافت پلاستیک، بر روی دستگاه آسیاب پلاستیک صورت میگیرد و این دستگاه ساعت های متوالی کار میکند. بدین دلیل پیشنهاد میشود چنانچه قصد خرید دستگاه آسیاب پلاستیک دارید آن را حتما نو خریداری نمایید.

بهترین برند دستگاه آسیاب پلاستیک در ایران

گروه صنعتی بهساز پلیمر ارائه دهنده بهترین برند دستگاه آسیاب پلاستیک در ایران میباشد که شما عزیزان میتوانید برای سفارش و مشاوره تخصصی برای خرید دستگاه آسیاب پلاستیک با مشاوران ما تماس حاصل نمایید و بهترین انتخاب و مناسب ترین خرید را داشته باشید .

شماره تماس : 09122203855

دستگاه آسیاب پلاستیک برند xiecheng

آسیاب پلاستیک برند xiecheng ( ژیچنگ ) جزو بهترین محصولات موجود و بهترین برند در بازار ایران میباشد که قابلیت رقابت با بیشتر برند های مطرح اروپایی را دارا میباشد. این آسیاب پلاستیک در مدل های مختلف از دهنه 30 تا 100 طراحی و تولید و روانه بازار میشود. و گروه صنعتی بهساز پلیمر ارائه دهنده این محصولات در ایران میباشد.

فواید خرد کردن ضایعات و مواد توسط آسیاب پلاستیک

دستگاه آسیاب پلاستیک قادر به خرد کردن محصولات مختلف پلاستیکی نظیر ورق های پلیمری و لوله ها و پروفیل ها و صفحات و مواد بسته بندی میباشد. همچنین میتواند با مواد اضافی نظیر رانر ها و لبه های برش و قطعات خودرو و کیبورد های کامپیوتر و سپر های خودرو و … نیز آسیاب کند. این انعطاف پذیری محصول، اسیاب را برای طیف گسترده ای از مواد و کاربرد های پلاستیکی مناسب میکند.

فیلم دستگاه آسیاب پلاستیک xiecheng

دستگاه آسیاب پلاستیک در خرد کردن موادی نظیر مواد پلاستیکی و پروفیل ها و چرم و لوله ها و مواد بسته بندی کاربرد بسیار زیاد و گسترده ای دارد.

مشخصات دستگاه آسیاب پلاستیک

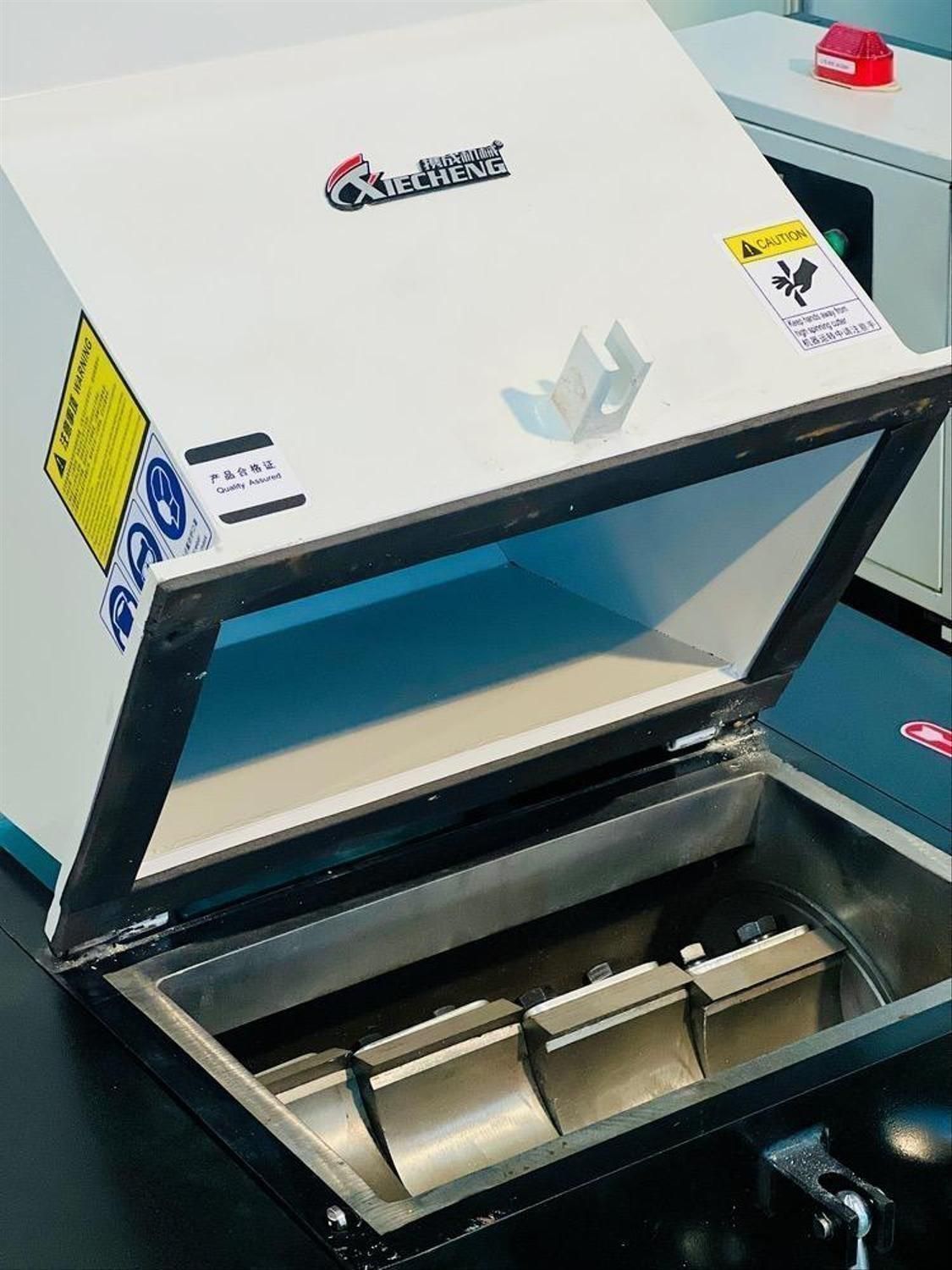

دارای طراحی عایق صوتی

هاپر تغذیه با یک ساختار دو لایه عایق صوتی تجهیز شده است که دارای مواد عایق صوتی داخل آن است. این طراحی به صورت منحصر به فرد ، صدای نویز را کم میکند.

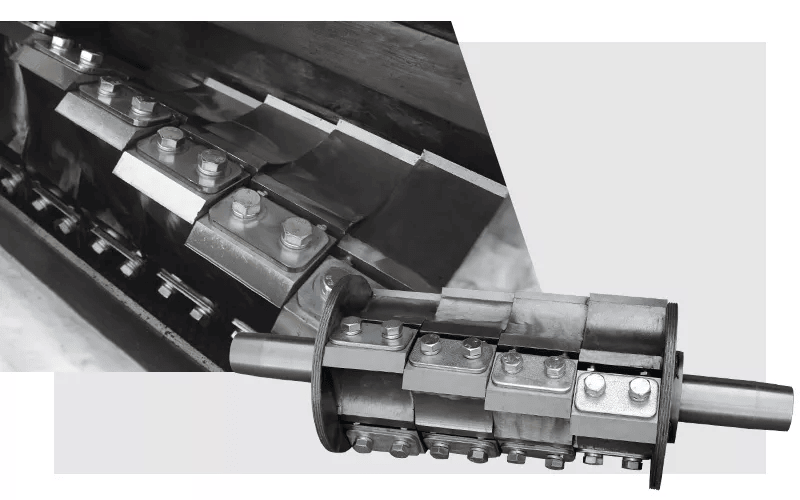

تیغه آسیاب پلاستیک

1 ) تیغه های آسیاب پلاستیک از فولاد آلیاژی با مقاومت بالا ساخته شده که سختی بالا و مقاومت در برابر سایش را ارائه میدهد. لبه های تیغه میتوانند جهت استفاده بیشتر به صورت تکراری تیز شوند.

2 ) نگهدارنده های چاقویی میانی و بدنه های چاقو از فولاد 45# کوچک شده و تمپر شده ساخته شده است.

3 ) تیغه مواد CR12MOV میباشد که دارای سختی 57-59 درجه میباشد

اجزای الکتریکی

تجهیزات از اجزای الکتریکی برند معتبر جهانی سیمنس استفاده میکند که اطمینان از پایداری عملکرد و ارائه سطح بالایی از ایمنی و قابلیت اعتماد فراهم مینماید.

سیستم خنک کننده اتاق

ماشین ها با توان 30 اسب بخار یا بیشتر به صورت استاندارد دارای یک سیستم خنک کننده جهت پوشش ماشین هستند . این سیستم بصورت موثر دمای اتاق سرمایش و بلبرینگ ها را کاهش میدهد. جلوگیری از انبساط مواد و افزایش عمر مفید بلبرینگ ها را فراهم میکند.

لوازم جانبی دستگاه آسیاب پلاستیک

دستگاه آسیاب پلاستیک دارای گزینه های پیکر بندی انعطاف پذیری جهت برآورده کردن نیاز های متنوع کاربران مختلف و به دست آوردن نتایج خرد کردن بهتر و جمع آوری مواد بهتر ارائه شده هست. برای مدل های با توان 75 اسب بخار یا بالاتر ، سیستم سیلندری در هاپر تغذیه و پشتیبان قاب صفحه نمایش هم به عنوان یک پیکر بندی استاندارد تجهیز شده است. برای مدل های دیگر ، شما میتوانید طبق نیازهای خود این سیستم سیلندری را اضافه یا حذف نمایید. علاوه بر این ، سیستم های بازیافت خودکار و غربالگری پودر خودکار ، به عنوان پیکر بندی های اختیاری هم برای افزایش قابلیت های آسیاب در دسترس میباشند.

قیمت آسیاب پلاستیک

گروه صنعتی بهساز پلیمر ارائه دهنده بهترین برند آسیاب پلاستیک ( خردکن ضایعات پلاستیک ) در ایران این امکان را برای شما عزیزان فراهم آورده بتوانید جهت کسب اطلاعات قیمت و خرید دستگاه آسیاب پلاستیک و سایر ماشین آلات و تجهیزات جانبی صنایع پلاستیک با کارشناسان ما همه ساعته در تماس باشید تا با راهنمایی مشاوران و کارشناسان ما بهترین خرید را داشته باشید.

آسیاب پلاستیک | دستگاه آسیاب پلاستیک | خردکن پلاستیک | آسیاب نایلون | آسیاب چکشی پلاستیک | آسیاب شمشیری پلاستیک | آسیاب پلاستیک دهانه بزرگ | آسیاب پلاستیک صنعتی | آسیاب پلاستیک کارکرده | آسیاب پلاستیک نو | آسیاب پلاستیک سایلنت | آسیاب پلاستیک کم صدا | آسیاب پلاستیک با آب | آسیاب پلاستیک تیغه ثابت | آسیاب پلاستیک تیغه دوار | قیمت دستگاه آسیاب پلاستیک | فروش دستگاه آسیاب پلاستیک | خرید دستگاه آسیاب پلاستیک | لیست قیمت آسیاب پلاستیک | آسیاب پلاستیک ارزان | آسیاب پلاستیک دست دوم | دستگاه خردکن ضایعات پلاستیک | دستگاه آسیاب ضایعات پلاستیک