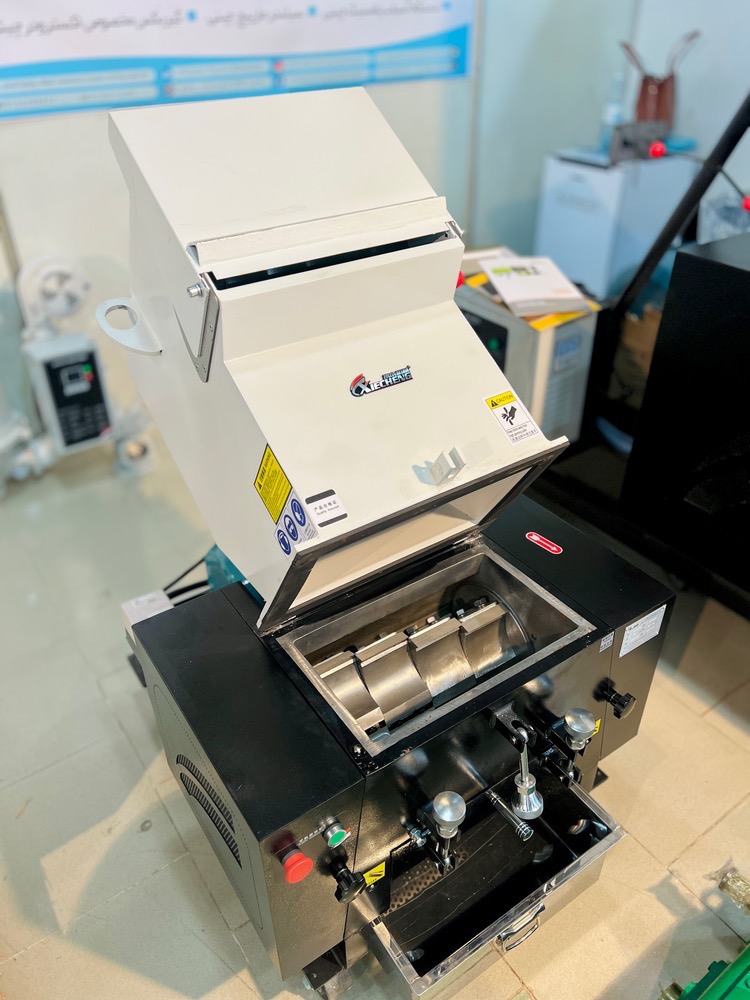

آسیاب چینی برند xiecheng چکشی

ماشین آلات بازیافت پلاستیک دارای زمینه گسترده ای میباشد که بیشتر فناوری ها و انواع مختلف ماشین آلات بازیافت پلاستیک، رباله را پوشش میدهد ؛ یک سیستم بازیافت پلاستیک حلقه بسته یا سیستمی که در آن مواد کهنه از یک خط فرآوری گرفته میشود، به عنوان مثال در کارخانه ای که یک محصول واحد از یک نوع رزین و در یک رنگ تولید میکند، میتواند بسیار ساده باشد و ضایعات در این کارخانه ها به سادگی از خط خارج میگردد، وارد دستگاه خرد کن آسیاب یا گرانولاتور میگردد و به اندازه مناسب و مد نظر تبدیل میگردد.

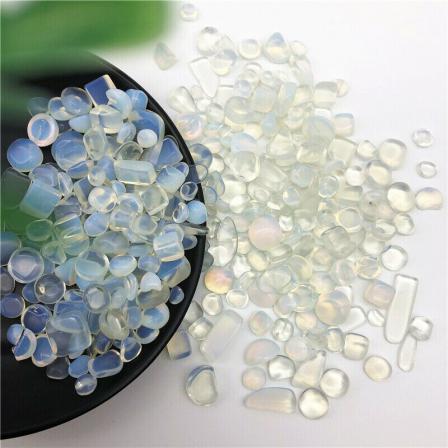

ضایعاتی که به صورت روزمره به وسیله همگی ما تولید میگردد، چنانچه خرد شوند برای نگهداری و استفاده مجدد آسان تر است.خرد شدن ضایعات و زباله ها یک روش کارآمد و مهم در دفع زباله میباشد و در اصل منجر به کاهش چندین برابری هزینه بازیافت در صنعت میگردد. آسیاب پلاستیک، دستگاهی میباشد که برای برش پلاستیک به قطعات کوچکتر استفاده میشود و بر خلاف دستگاه های گرانولاتور پلاستیک، این آسیاب ها به شکل خاص برای زباله های پلاستیکی بزرگتر نظیر سپر خودرو و لوله ها و سایر موارد بسیار بزرگ برای گرانولاتورها طراحی شده است. کار دستگاه آسیاب پلاستیک ، کاهش اندازه پلاستیک های بازیافتی و تبدیل ضایعات پلاستیکی به اندازه مشابه مواد فرآوری اولیه است.

تیغه های دستگاه آسیاب از فولاد آلیاژی ریخته گری ساخته میشوند و همچنین روتور های سنگین این دستگاه برای مقاومت در مقابل کار شدید ساخته شده اند بلوک های این دستگاه ضد گرد و غبار میباشند و در مقابل شن و کثیفی محصور شده است.

آسیاب پلاستیک های صنعتی به شکلی طراحی شده است که بادوام ترین و کارآمد ترین و مقرون به صرفه ترین خرد کن های صنعت بازیافت میباشند. طراحی قوی این دستگاه به آن ها اجازه میدهند تا به عنوان خردکن های اولیه یا ثانویه برای کاهش اندازه یا متراکم کردن مواد در صنعت بازیافت پلاستیک استفاده شود. آن ها نه تنها به نگهداریکمی نیاز دارند، بلکه دارای هزینه عملیاتی بسیار پایینی هم دارند . کارکرد این آسیاب ها بسیار آسان است و این دستگاه های صنعتی ، امکان کاهش اندازه یکنواخت پلاستیک های مختلف را برای بازیافت فراهم مینماید.

برای مطالعه بیشتر :

.

نکات مهم درباره خرید دستگاه آسیاب پلاستیک و خردکن ضایعات

.

دستگاه آسیاب پلاستیک و کاربرد آن

.

معرفی کلی دستگاه آسیاب پلاستیک و خرد کن ضایعات پلاستیک

.

بررسی ویژگی های دستگاه آسیاب پلاستیک

دستگاه آسیاب پلاستیک به صورت کلی دارای کاربرد های بسیار زیاد و گسترده ای در صنعت بازیافت پلاستیک دارا میباشد. در زیر به بررسی این کاربرد ها اشاره میکنیم :

دستگاه آسیاب علاوه بر این که دارای انواع مختلفی باشد ، با توان های تولیدی مختلفی به بازار عرضه میشوند تا خریدار طبق نیاز های خود ار میان آن ها ، بهترین گزینه ممکن را انتخاب کنند دستگاه آسیاب پلاستیک با ظرفیت های متفاوتی از 200 کیلو در ساعت تا 1000 کیلو در ساعت در گروه صنعتی بهساز پلیمر موجود است.

.

این دستگاه ها با توجه به تنوع موجود در ضایعات و علی الخصوص بیشمار بودن زباله های پلاستیکی بازیافتی، قابلیت خرد کردن و آسیاب نمودن انواع مختلفی از پلاستیک ها را دارا میباشند. در هنگام وارد کردن هر یک از انواع مختلف پلاستیک ، تنها کافیست نوع مواد وارد شده و انداره نهایی که در نظر دارید آسیاب شود را به دستگاه وارد کرده و پس از آن دستگاه بصورت اتوماتیک کار خود را آغاز کرده و به سرعت محصول نهایی را به شما تحویل خواهد داد.

از ویژگی های مثبت این دستگاه ها ، این است که با توجه به محفظه های بزرگ و با کیفیت دستگاه آسیاب پلاستیک، شست و شو و نظافت این دستگاه ها به راحتی و بدون کوچکترین مشکل انجام خواهد شد.

دستگاه آسیاب پلاستیگ در انواع مدل های متفاوتی که در بازار ارائه میشوند، دارای کیفیت بسیار مطلوبی هستند و بصورت کلی دستگاه های آسیاب پلاستیک از فولاد ضد زنگ در قسمت تیغه و چکش ساخته میشود. در کل آسیاب پلاستیک دستگاهی منحصر به فرد است به جهت خرد کردن و آسیاب نمودن انواع مختلف مواد پلاستیک میباشد که در سایز ها و انواع مختلفی طراحی و تولید میشوند. در ادامه به بررسی دونوع آسیاب چکشی و شمشیری میپردازیم و تفاوت های آن ها را بازگو کرده تا بتوانید شما مشتریان عزیز ، طبق نیازتان ، بهترین گزینه را انتخاب کنید، با ما تا انتها همراه باشید.

.

آسیاب پلاستیک چکشی

این مدل از دستگاه آسیاب ، به جهت خرد کردن ضایعات پلاستیکی از یک چکش سنگین و بزرگ استفاده میکنند ، موتور دستگاه آسیاب با قدرت بالایی که دارد، چکش را به سمت بالا و پایین هدایت میدهد. این بالا و پایین آمدن ناگهانی چکش، دستگاه آسیاب موجب خرد کردن ضایعات پلاستیکی داخل محفظه خرد کن میشود. لذا میتوان گفت که عملکرد دستگاه آسیاب پلاستیک چکشی کاملا مشابه به یک هاون بزرگ میباشد.

.

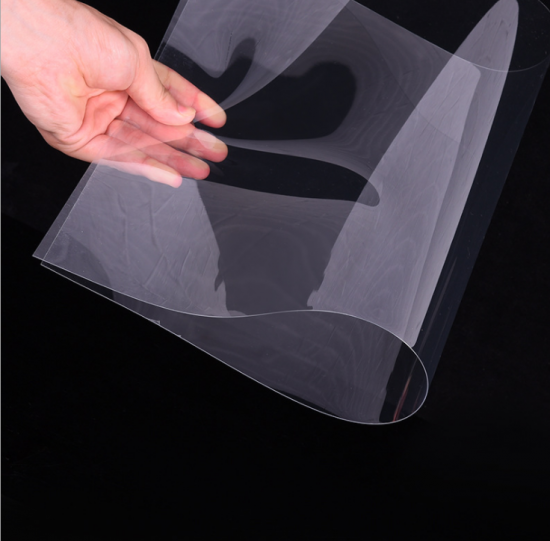

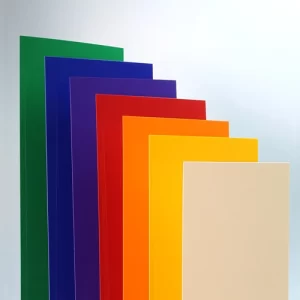

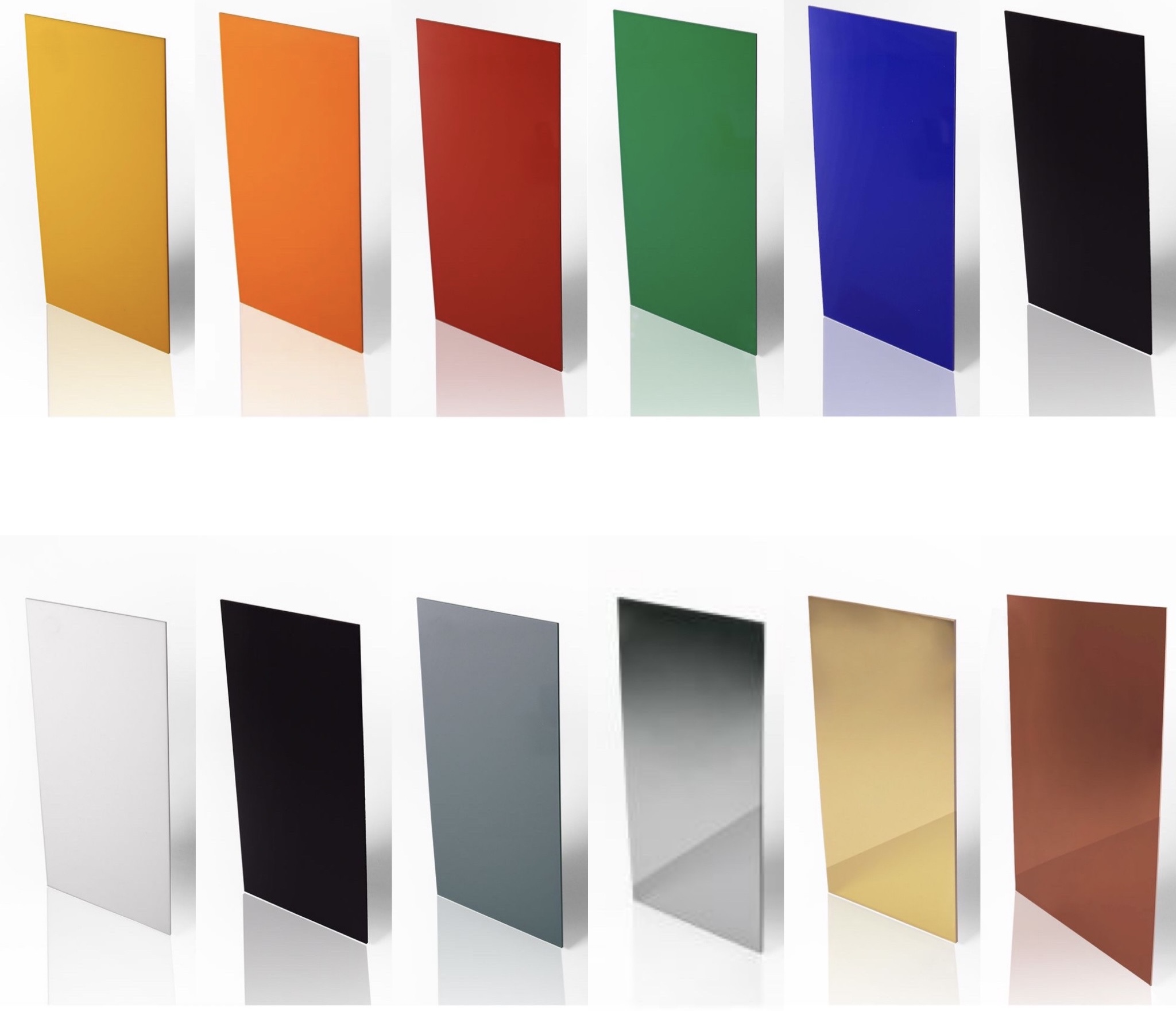

خرید ورق پت

قیمت ورق پت طبق نرخ مواد اولیه و تغییرات ارزی و نوسانات ارزی ، گاهی متغیر میباشد. جهت استعلام قیمت ورق پت ضخامت و عرض و نوع مصرف رو به کارشناسان ما در میان گذاشته تا قیمت روز را خدمتتان اعلام کنند.

شماره تماس : 09122203855

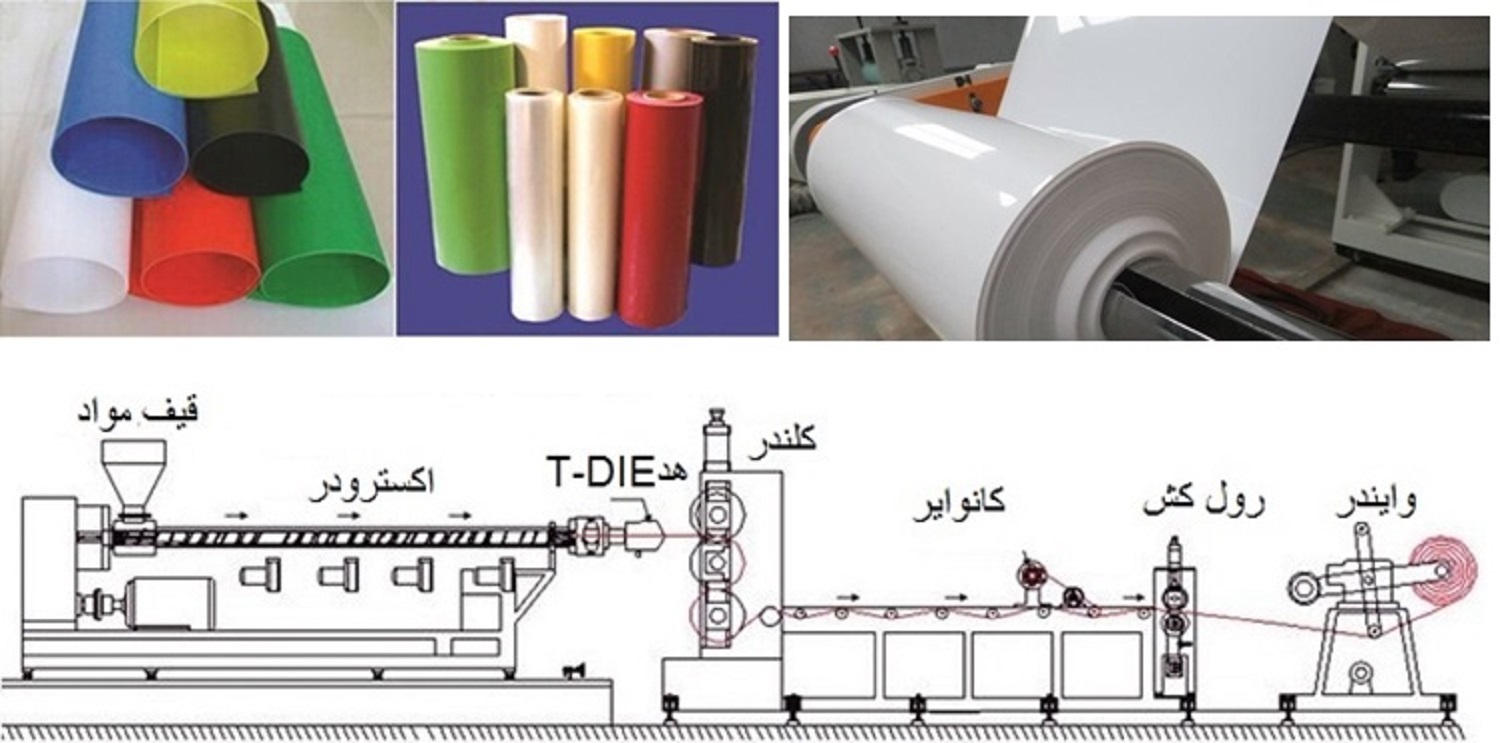

ساخت دستگاه تولید ورق پت

فروش ورق PET

بهساز پلیمر سازنده دستگاه تولید ورق PET

گروه صنعتی بهسازان پلیمر

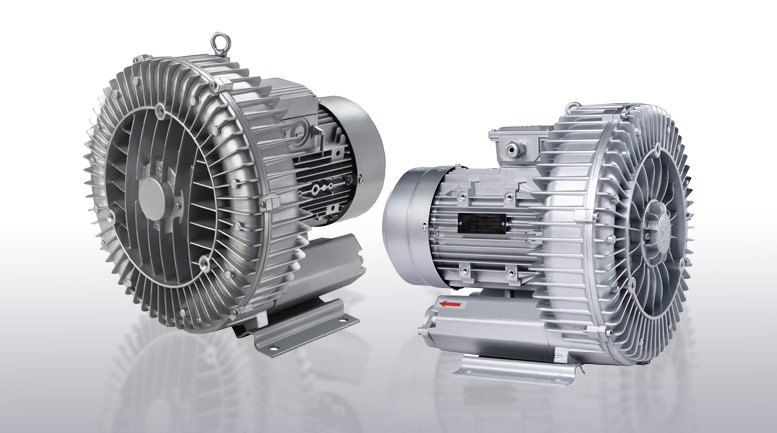

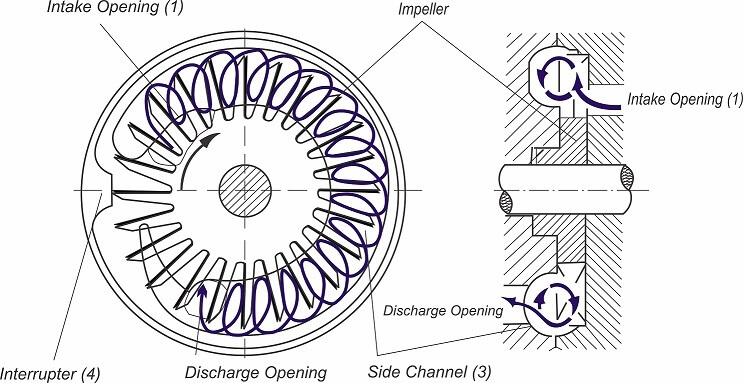

⬢⬢ سازنده و تولید کننده تجهیزات گازگیر، میکسر، مکنده مواد و دستگاه گرانول ساز

⬢⬢ سازنده و تولید کننده تجهیزات و ماشین آلات صنایع پلاستیک

⬢⬢ مشاوره، طراحی، ساخت، تولید و راه اندازی خط تولید

⬢⬢ با ۲۰ سال سابقه ساخت و تولید

⬢⬢ با گارانتی و پشتیبانی

⬢⬢ ساخت، تولید، صادرات و واردات تجهیزات انواع ماشین آلات و تجهیزات خط تولید ظروف یکبار مصرف