معرفی گرانول و کامپاند

گرانول ها ، ماده ای است که از پلیمر های خام یا بازیافتی به شکل دانه های کوچک تولید میشود و به عنوان ماده اولیه در تولید محصولات پلاستیکی بکار میروند. در مقابل، کامپاند نوعی ترکیب است که از مخلوط پلیمر با افزودنی های مختلف نظیر تقویت کننده و پایدار کننده ها به دست میآید. تفاوت اصلی میان گرانول و کامپاند را میتوان در زیر خلاصه کرد:

گرانول ها ساده تر است و اغلب نیازمند فرآوری بیشتری دارد درحالیکه کامپاند، به علت داشتن افزودنی ها، اماده استفاده در تولید محصول نهایی میباشد.

تفاوت میان گرانول و کامپاند

گرانول و کامپاند، هر دو، جزو ماده اولیه مهم در صنایع پلاستیک و پلیمر میباشند که هریک از آن ها دارای ویژگی ها و کاربرد های خاص خود را دارند. گرانول ها بصورت دانه های کوچک و منظم از مواد پلیمری تشکیل شده و اغلب برای فرآیند های تولیدی نظیر اکستروژن و تزریق استفاده میشود. در مقابل میتوان گفت، کامپاندها ، ترکیبی از پلیمر های مختلف و افزودنی ها میباشند که برای بهبود خاصیت مکانیکی و حرارتی و شیمیایی مواد اولیه بکار میروند. درک تفاوت میان گرانول و کامپاند به انتخاب صحیح مواد اولیه مناسب برای پروژه های تولیدی و صنعتی کمک میکند.

فرق گرانول و کامپاند

فرق میان گرانول و کامپاند

اصلی ترین تفاوت میان گرانول و کامپاند در این هست که گرانول شکل خاصی از پلیمر میباشد و هیچ گونه افزودنی ای نداره و از گرانول بصورت مستقیم جهت تولید محصولات پلاستیکی مورد استفاده قرار میگیرد. اما کامپاند از طریق اضافه کردن برخی افزودنی به پلیمر ها ساخته میشوند. علت اضافه کردن مواد افزودنی به پلیمر ها و ساخت کامپاند ها این است که مقاومت فیزیکی و حرارتی و مکانیکی پلیمر افزایش یافته و بتوان برای تولید محصولات گسترده تری استفاده کرد. قبل از تولید کامپاند ها، صنایع مختلف، از گرانول ها جهت تولید محصولات خود استفاده میکردند که یکی از معایب آن این بود که میزان مقاومت فیزیکی و حرارتی محصول گاهی اوقات پاسخگو نبوده و منجر به تلفات محصول و ضرر مالی میشد و یا به رنگ مطلوبی نمیرسیدند. از این رو کامپاند ها تولید شند تا محصولات تولیدی به وسیله کامپاند ها، مقاومت و واکنش پذیری بیشتری نسبت به محصولات تولیدی با استفاده از کامپاند ها ، مقاومت و واکنش پذیری بیشتری نسبت به محصولات تولیدی با استفاده از گرانول ها داشته باشد.

گرانول ها ، از همان پلیمر ها تشکیل میشوند و تنها پلیمر را به وسیله دستگاه تغییر شکل میدهند و گرانول تولید میکنند. اما در تولید کامپاند سه جز داریم که در زیر بصورت مختصر ارائه میشود :

1- پایه پلیمری : پایه پلیمری که همان پلیمر پودر یا پرک شده یا محصولی است که دارای پایه پلیمری میباشد.

2- عامل سازگار : این عامل ، به ماده پلیمری اضافه میشود تا پلیمر ، قابلیت ترکیب شدن با مواد افزودنی را به دست آورد و به خوبی ترکیب شوند.

3- مواد افزودنی : این مواد افزودنی ، جزو اصلی ترین رکن کامپاند ها را تشکیل میدهند و به مواد پلیمری اضافه شده و با کمک عامل سازگار ، با یکدیگر ترکیب و کامپاند ها تولید میشوند. توجه میکنیم که مواد افزودنی که به پلیمرها افزوده میشود اغلب رنگی هستند.

تفاوت کاربرد گرانول و کامپاند

در این مطلب از گروه صنعتی بهساز پلیمر، کاربرد گرانول و کامپاند را بصورت جداگانه آورده ایم که بعد از مطالعه کردن، متوجه تفاوت کاربرد گرانول و کامپاند ، خواهید شد.

کاربرد گرانول :

1 ) ساخت ظروف یکبارمصرف و بسته بندی محصولات خوراکی

2 ) لوازم الکتریکی

3 ) در سوخت کوره

4 ) لوازم ورزشی

5 ) لاستیک و قطعات خودرو

6 ) روکش درب ها

7 ) کابل های برق

8 ) ساخت طناب پلاستیکی

9 ) کمد و کابینت

10 ) تجهیزات پزشکی و ….

کاربرد کامپاند

در زیر به چند کاربرد کامپاند در صنایع مختلف میپردازیم:

1 ) صنعت ساختمان سازی و بتن

2 ) تولید سپر خودرو و صنایع خودروسازی

3 ) لوازم خانگی

4 ) کفپوش های چوبی و پلاستیکی

5 ) تجهیزات آزمایشگاهی

6 ) ساخت فیلم های پلی اتیلن

7 ) اسباب بازی

8 ) قطعات الکترونیکی

9 ) تولید لوله های تحت فشار

10 ) وسایل ورزشی

11 ) لوله های آب و فاضلاب

12 ) لوله های پنج لایه

13 ) تولید قطعات تزریقی

فرآیند تولید گرانول در مقایسه با کامپاند چگونه است؟

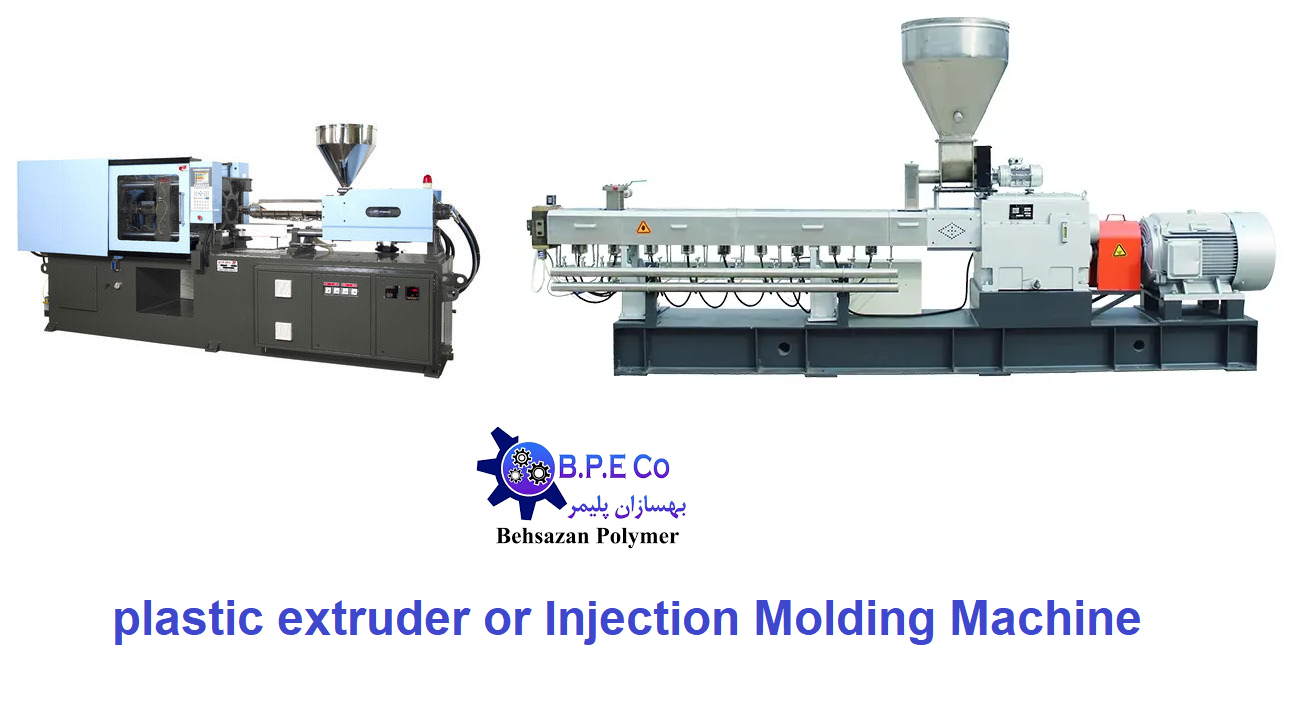

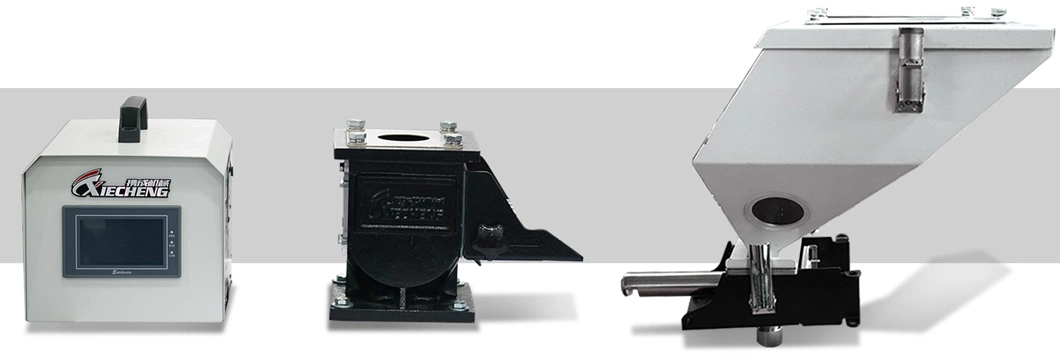

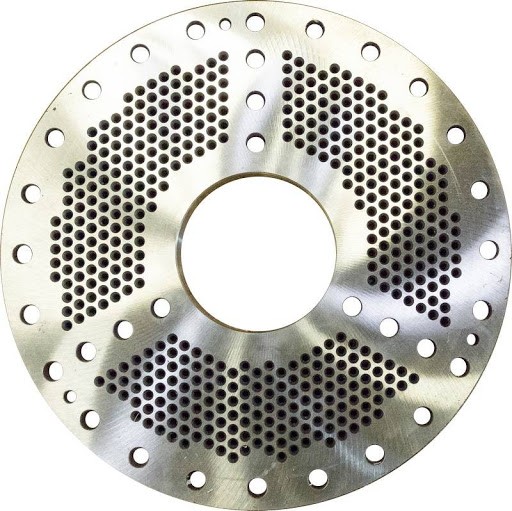

فرآیند تولید گرانول، اغلب شامل تبدیل پلیمر خام به دانه های کوچک به وسیله اکستروژن است. در این فرآیند، پلیمر ذوب شده و از دستگاه اکسترودر عبور داده میشود تا به شکل گرانول در بیاید. در مقابل میتوان گفت؛ تولید کامپاند پیچیده تر بوده و شامل مخلوط کردم پلمیر خام با افزودنی هایی نظیر تقویت کننده ها و پایدار کننده های UV و مواد ضد شعله میباشد. بعد از این مرحله، کامپاند ، از دستگاه اکسترودر عبور کرده و به شکل گرانول در میآید. بنابراین، هرچند هر دو ماده بصورت گرانول تولید میشوند، اما فرآیند تولید کامپاند شامل ترکیبات پیچیده تری میباشد.

کاربرد گرانول و کامپاند در صنایع مختلف

در بالا به کاربرد گرانول و کامپاند در صنایع مختلف بعنوان ماده اولیه یا ماده تقویتی اشاره کردیم ، این دو ماده ، دارای کاربرد های متنوعی میباشند که به خاصیت و ترکیب آن ها بستگی دارد. در زیر به بررسی برخی از کاربرد های مهم این دو ماده در صنایع مختلف میپردازیم :

در صنعت بسته بندی

گرانول های PP و PE ( پلی اتیلن و پلی پروپیلن ) بصورت گسترده در تولید فیلم های پلاستیکی و کیسه های بسته بندی و بطری و ظروف پلاستیکی مورد استفاده قرار میگیرند در این صنعت ، کامپاند های ویژه ای که دارای خاصیت های مخصوصی نظیر مقاومت در مقابل نفوذ اکسیژن یا رطوبت هستند، به منظور افزایش عمر مفید بسته بندی ها بکار میروند.

صنعت خودروسازی

گرانول های نایلونی ، پلی کربنات و پلی پروپیلن ، در تولید قطعات پلاستیکی نظیر سپر و پنل های داخلی خودرو و قطعات موتور استفاده میشوند. کامپاند های تقویت شده با الیاف شیشه، یا مواد دیگر، جهت تولید قطعاتی با مقاومت بالا و وزن کم، مانند بخش های ساختاری و اجزای سیستم های ایمنی خودرو کاربرد دارند.

صنعت الکترونیک

در این صنعت، گرانول های پلی اتیلن و پلی استایرن، جهت تولید محفظه های پلاستیکی دستگاه های الکترونیکی و قطعات جانبی نظیر موس و کی بورد مورد استفاده قرار میگیرند. کامپاند های با خاصیت ضد الکتریسیته ساکن و مقاوم در مقابل حرارت، جهت تولید برد های مدار چاپی و محفظه های مقاوم در مقابل حرارت مورد استفاده قرار میگیرند.

صنعت ساختمان سازی

گرانول های PVC و PE در تولید لوله های پلاستیکی ، عایق های حرارتی و صوتی و کفپوش های پلاستیکی کاربرد داشته و کامپاند های مقاوم در مقابل UV و مواد شیمیایی جهت تولید قطعاتی نظیر درب و پنجره های UPVC ، روکش های مقاوم در مقابل خوردگی و پروفیل های ساختمانی ، مورد استفاده قرار میگیرند.

صنعت پزشکی

در تولید وسایل و تجهیزات پزشکی یکبار مصرف نظیر سرنگ ها و لوله های آزمایش و بطری های دارویی، ازگرانول PP و PE مورد استفاده قرار میگیرند کامپاندهای زیست سازگار و ضد عفونی کننده برای تولید ایمپلنت های پزشکی و تجهیزات جراحی و دستگاه های داروسازی مورد استفاده قرار میگیرد.

صنعت لوازم خانگی

گرانول های پلی پروپیلن و پلی کربنات، در تولید قطعات پلاستیکی و وسایل خانگی نظیر یخچال ها و ماشین لباسشویی و جارو برقی ها بکار میروند. کامپاند های مقاوم در مقابل حرارت و ضربه ، جهت تولید قطعاتی نظیر دسته های قابلمه و قطعات موتور های الکتریکی و روکش های مقاوم در مقابل حرارت وسایل آشپزخانه مورد استفاده قرار میگیرند.

مزایا و معایب استفاده از گرانول و کامپاند

هریک از این دوماده، دارای مزایا و معایب خاص خود را دارا میباشند. مزایای گرانول ، شامل قیمت پایین تر و سادگی در فرآیند تولید و تنوع بالا در مواد خام میباشد. اما عیب گرانول ، این است که اغلب نیازمند به افزودنی های بیشتری در فرآیند تولید دارد تا خاص نهایی محصول بهینه شود. از طرف دیگر، کامپاند به علت داشتن افزودنی ها؛ اماده استفاده در تولید محصولات تخصصی هست و خاصیت بهتری از جمله مقاومت در مقابل حرارت و فشار دارد . اما دارای قیمت بالاتر و پیچیدگی در فرآیند تولید، جزو معایب کامپاند محسوب میشود.

بررسی کیفیت و ویژگی های محصولات با استفاده از گرانول و کامپاند

محصولاتی که از گرانول تولید میشوند، اغلب دارای خاصیت پایه ای پلیمر خام میباشند و بدین دلیل ، این محصولات ممکن است نیاز به فرآوری بیشتری داشته باشند تا به سطح کیفی مطلوب برسند. در مقابل ، محصولاتی که از کامپاند تولید میشوند بعلت ترکیب دقیق پلیمر با افزودنی ها، اغلب دارای خاصیت بهتری نظیر مقاومت در مقابل ضربه و سایش و شرایط محیطی سخت میباشند. بنابراین، کیفیت محصول نهایی تولید شده با کامپاند اغلب بالاتر از محصولات تولید شده با گرانول است.

مقایسه هزینه های تولید گرانول و کامپاند

یکی از عامل های مهم در انتخاب میان گرانول و کامپاند، هزینه های تولید میباشد. تولید گرانول اغلب دارای هزینه کمتری میباشد زیرا فرآیند تولید آن ساده تر میباشد و نیازمند به افزودنی های پیچیده ای نمیباشد. این ماده اغلب جهت تولید با حجم بالا و محصولات کم هزینه مورد استفاده قرار میگیرد. مقابلتا ، تولید کامپاند بخاطر نیاز به افزودنی ها و فرآیند های پیچیده تر نیاز مند هزینه بیشتری دارد. با این حال ، این هزینه بالاتر اغلب با افزایش کیفیت و دوام محصولات نهایی جبران میگردد.

چه زمانی از گرانول و چه زمانی از کامپاند استفاده میشود؟

انتخاب میان کامپاند و گرانول ، به نیاز های مخصوص هر پروژه و محصول بستگی دارد. چنانچه تولید کننده به دنبال ماده ای ساده و کم هزینه جهت تولید محصولات روزمره با پیچیدگی کمتر است، گرانول گزینه مناسبی میباشد و چنانچه محصول نیاز به ویژگی های خاصی نظیر مقاومت در مقابل حرارت و ضربه یا شرایط محیطی دارد، استفاده از کامپاند توصیه میشود. در کل ، کامپاند جهت تولید محصولات تخصصی و محصولاتی که نیازمند به عملکرد بالا دارند، مناسب میباشد.

جمع بندی :

گرانول و کامپاند، دو ماده مهم در صنعت پلاستیک میباشند که هریک دارای نقش و کاربرد خاص خود را دارا میباشند. گرانول بعلت سادگی و قیمت پایین تر ، جهت تولید محصولات روزمره مناسب میباشد و درحالیکه کامپاند به علت داشتن افزودنی های خاص، برای تولید قطعات تخصصی تر و با عملکرد بالا مورد استفاده قرار میگیرند . انتخاب میان این دو ماده بسته به نیاز های ویژه هر صنعت و محصول میباشد. و نهایتا ، درک تفاوت های میان گرانول و کامپاند؛ به تولید کنندگان کمک میکند تا ماده مناسب را برای محصولات خود انتخاب کنند.

_________________________________________________________________________________________

برخی از سوالات مشتریان محترم :

1 ) تفاوت اصلی میان کامپاند و گرانول چیست؟

- گرانول ها از پلیمر خالص تشکیل شده است و کامپاند شامل پلیمر به همراه افزودنی های مختلف است.

2 ) مزایای استفاده از گرانول چیست ؟

- قیمت پایین تر و سادگی در فرآیند تولید؛ جزو مهمترین مزایای گرانول میباشد.

3 ) چه هنگامی از کامپاند استفاده میشود؟

- هنگامی که محصول نیازمند ویژگی های خاص نطیر مقاومت حرارتی یا ضربه ای دارد ، کامپاند انتخاب مناسبی میباشد.

4 ) گرانول چه کاربرد هایی دارد؟

- گرانول اغلب در تولید محصولات ساده تر نظیر بسته بندی ها و لوله ها و قطعات پلاستیکی عمومی استفاده میشود.

5 ) هزینه تولید کدام بیشتر است؟ کامپاند یا گرانول ؟

- هزینه تولید کامپاند به علت فرآیند های پیچیده تر و افزودنی های بیشتر ، بالاتر از گرانول میباشد.