نکات کلیدی برای انتخاب و خرید یک دستگاه کامپاند پلیمری مناسب به نیازهای خاص کسبوکار شما بستگی دارد. در ادامه به مهمترین مواردی که باید در نظر بگیرید، اشاره میکنم:

۱. نوع مواد و کاربرد نهایی

- مواد اولیه: دستگاه باید با نوع پلیمری که قصد تولید آن را دارید (مانند PP, PE, PVC, PET و غیره) سازگاری داشته باشد.

- محصول نهایی: خواص مورد نظر در محصول نهایی (مانند استحکام، انعطافپذیری، مقاومت حرارتی) در انتخاب نوع اکسترودر و تجهیزات جانبی تأثیرگذار است.

۲. ظرفیت تولید

- حجم تولید: میزان تولید روزانه یا ماهانه مورد انتظار شما، یکی از مهمترین عوامل در تعیین ظرفیت دستگاه (کیلوگرم در ساعت) است. انتخاب دستگاه با ظرفیت مناسب از هزینههای غیرضروری جلوگیری میکند.

۳. بودجه

- هزینه اولیه: قیمت خرید دستگاههای کامپاند بسته به نوع، اندازه و برند آنها متفاوت است.

- هزینههای جاری: مصرف انرژی، نگهداری و تعمیرات نیز از جمله هزینههایی هستند که باید در نظر گرفته شوند.

۴. مشخصات فنی

- نوع اکسترودر: اکسترودرهای تک مارپیچ برای فرآیندهای سادهتر و اکسترودرهای دو مارپیچ برای کامپاندینگ پیچیدهتر و باکیفیتتر مناسباند.

- سیستمهای جانبی: تجهیزاتی مانند سیستم تغذیه، برش، خنککننده و کنترل کیفیت نیز اهمیت زیادی دارند.

برای مطالعه بیشتر : دستگاه کامپاند پلاستیک / خط تولید دستگاه تولید کامپاند پلیمر

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

گروه صنعتی بهساز پلیمر سازنده دستگاه کامپاند پلیمری و اکسترودر های تک پیچ و دو پیچ

جهت کسب اطلاعات بیشتر با ما در تماس باشید

09122203855

استفاده از دستگاههای کامپاند پلیمری در تولید پلاستیکهای مهندسی مزایای متعددی دارد که به بهبود خواص مکانیکی، حرارتی و الکتریکی محصول نهایی منجر میشود. این مزایا عبارتند از:

- بهبود خواص مکانیکی: دستگاههای کامپاندینگ با افزودن تقویتکنندهها (مانند الیاف شیشه یا کربن)، استحکام کششی و مقاومت به ضربه پلاستیک را به طور چشمگیری افزایش میدهند. این امر در تولید قطعات خودرو، هوافضا و لوازم ورزشی بسیار حیاتی است.

- بهبود خواص حرارتی: با افزودن مواد مقاوم در برابر حرارت، نقطه ذوب و مقاومت حرارتی پلیمر افزایش یافته که آن را برای کاربردهایی با دمای بالا مناسب میسازد.

- افزایش مقاومت شیمیایی: افزودنیهای خاص میتوانند مقاومت پلیمر را در برابر مواد شیمیایی و حلالها بهبود بخشند، که در صنایع شیمیایی و تجهیزات پزشکی اهمیت دارد.

- تولید محصولات با ویژگیهای خاص: از طریق کامپاندینگ میتوان پلاستیکهایی با خواص الکتریکی، ضد اشتعال یا رنگهای خاص تولید کرد که امکان تولید محصولات متنوع با کاربردهای تخصصی را فراهم میکند.

برای مطالعه بیشتر : دستگاه کامپاند پلاستیک / خط تولید دستگاه تولید کامپاند پلیمر

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

گروه صنعتی بهساز پلیمر سازنده دستگاه کامپاند پلیمری و اکسترودر های تک پیچ و دو پیچ

جهت کسب اطلاعات بیشتر با ما در تماس باشید

09122203855

دستگاههای کامپاند پلیمری را میتوان به طور کلی به دو دسته اصلی تقسیم کرد که هر یک کاربردها و ویژگیهای خاص خود را دارند:

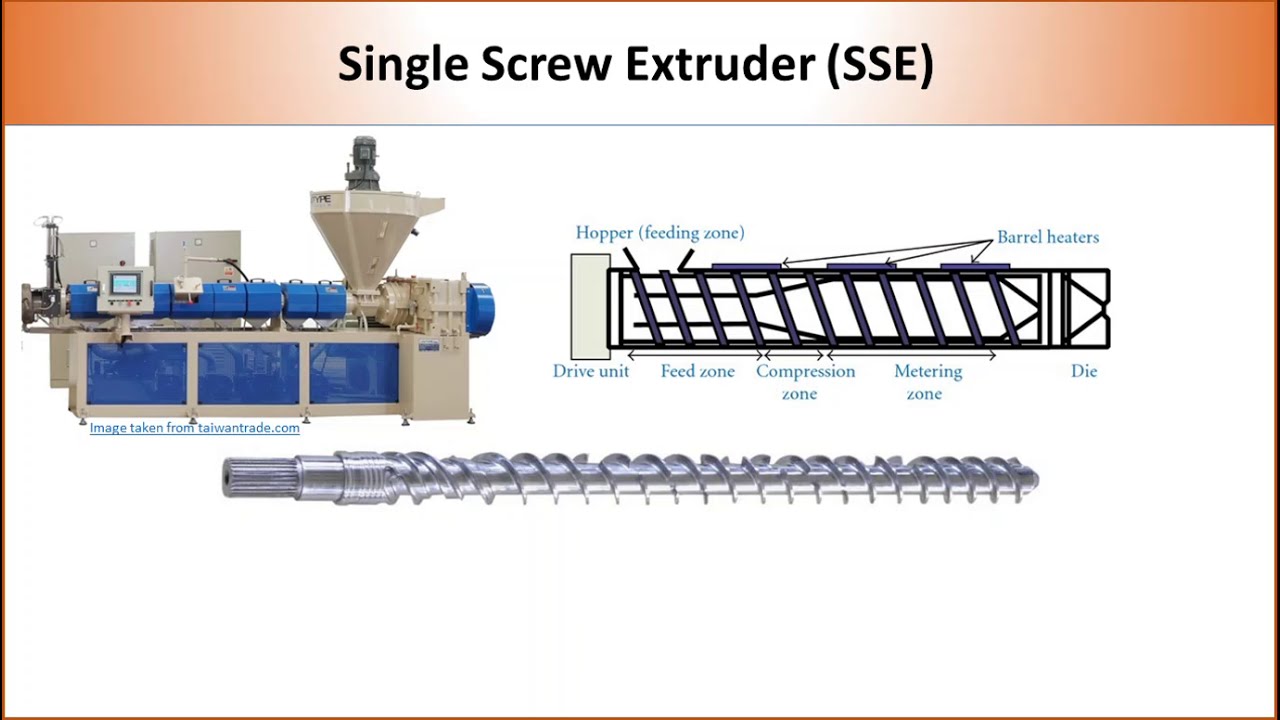

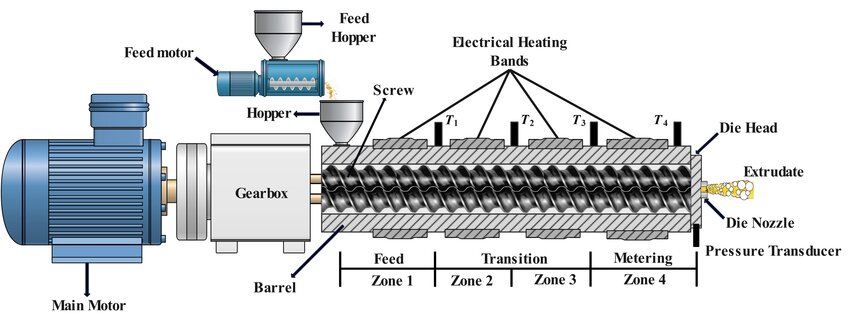

- اکسترودر تک مارپیچ (Single-Screw Extruder): این نوع اکسترودرها دارای یک مارپیچ (پیچ) هستند که مواد پلیمری را به سمت جلو حرکت داده و ذوب میکنند. اکسترودرهای تک مارپیچ به دلیل طراحی ساده و هزینه نگهداری پایین، برای فرآیندهای تولید محصولات سادهتر مانند لولهها، پروفیلها و ورقهای پلیمری مناسب هستند.

- اکسترودر دو مارپیچ (Twin-Screw Extruder): این دستگاهها دارای دو مارپیچ هستند که به صورت همسوگرد (Co-rotating) یا ناهمسوگرد (Counter-rotating) میچرخند. اکسترودرهای دو مارپیچ به دلیل قابلیت اختلاط بسیار بالا و کنترل دقیقتر دما، برای کامپاندینگ پیچیده، تولید مستربچ، آلیاژهای پلیمری و نانوکامپوزیتها ایدهآل هستند. این دستگاهها امکان افزودن مواد مختلف در نقاط گوناگون فرآیند را فراهم میکنند که در نتیجه کیفیت محصول نهایی بسیار بالاتر است.

به طور خلاصه، انتخاب بین این دو نوع اکسترودر به پیچیدگی فرآیند تولید و کیفیت مطلوب محصول نهایی بستگی دارد

همانطور که اشاره کردید، اکسترودرهای دو مارپیچ خود به دو دسته همسوگرد (Co-rotating) و ناهمسوگرد (Counter-rotating) تقسیم میشوند که هر کدام مکانیزم و کاربردهای متفاوتی دارند.

اکسترودرهای دو مارپیچ همسوگرد (Co-rotating Twin-Screw Extruders)

در این نوع اکسترودر، هر دو مارپیچ در یک جهت و با سرعت یکسان یا متفاوت میچرخند. این حرکت باعث میشود مواد پلیمری بین دو مارپیچ به صورت متقابل جابهجا شده و عملیات اختلاط و پراکنش (Mixing and Dispersion) به شکل بسیار عالی صورت گیرد. این اکسترودرها برای فرآیندهای کامپاندینگ پیچیده، تولید مستربچ، آلیاژسازی و نانوکامپوزیتها که نیاز به پراکندگی یکنواخت افزودنیها دارند، بسیار مناسب هستند.

اکسترودرهای دو مارپیچ ناهمسوگرد (Counter-rotating Twin-Screw Extruders)

در این اکسترودرها، دو مارپیچ در جهتهای مخالف یکدیگر میچرخند. این حرکت باعث ایجاد یک منطقه فشاری در محل تلاقی مارپیچها میشود که برای فرآیندهایی مانند کامپاندینگ PVC و فرآیندهایی که نیاز به فشار و برش بالا دارند، بسیار کارآمد است. با این حال، به دلیل فشار زیاد، این اکسترودرها برای برخی از پلیمرهای حساس به دما مناسب نیستند.

برای مطالعه بیشتر : دستگاه کامپاند پلاستیک / خط تولید دستگاه تولید کامپاند پلیمر

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

گروه صنعتی بهساز پلیمر سازنده دستگاه کامپاند پلیمری و اکسترودر های تک پیچ و دو پیچ

جهت کسب اطلاعات بیشتر با ما در تماس باشید

09122203855

رطوبت، به عنوان یکی از مهمترین عوامل محیطی، تأثیرات چشمگیری بر خواص فیزیکی و مکانیکی پلاستیکها، به ویژه در فرآیند تولید و همچنین در طول عمر مفید محصول نهایی دارد. درک این تأثیرات و راهکارهای مقابله با آن، برای تضمین کیفیت و عملکرد بهینه محصولات پلاستیکی ضروری است.

تأثیر رطوبت بر خواص فیزیکی و مکانیکی پلاستیک

تأثیر رطوبت بر پلاستیکها بسته به نوع پلیمر (آبدوست یا آبگریز) و میزان رطوبت جذب شده متفاوت است، اما به طور کلی میتواند منجر به موارد زیر شود:

1. کاهش خواص مکانیکی:

- کاهش استحکام کششی و فشاری: مولکولهای آب میتوانند بین زنجیرههای پلیمری نفوذ کرده و نیروهای بین مولکولی را کاهش دهند. این امر منجر به ضعیف شدن ساختار پلیمر و کاهش مقاومت آن در برابر کشش و فشار میشود.

- کاهش استحکام ضربه: نفوذ رطوبت میتواند باعث شکنندگی بیشتر پلیمر شود، به خصوص در دماهای پایین. این به دلیل ایجاد ریزترکها و نقاط ضعف در ساختار پلیمر است.

- کاهش سختی (Hardness) و مقاومت به سایش: رطوبت میتواند باعث نرم شدن سطح پلاستیک شود که به نوبه خود مقاومت آن در برابر سایش و خراش را کاهش میدهد.

- کاهش مقاومت به خزش (Creep Resistance): خزش پدیدهای است که در آن مواد تحت بار ثابت در طول زمان تغییر شکل میدهند. رطوبت میتواند این پدیده را تشدید کند و منجر به تغییر شکل دائمی قطعه شود.

- کاهش مقاومت خمشی: مشابه استحکام کششی، مقاومت پلاستیک در برابر خمش نیز تحت تأثیر رطوبت قرار میگیرد.

2. تغییرات ابعادی:

- تورم و انقباض: جذب رطوبت میتواند منجر به تورم (افزایش حجم) در برخی پلاستیکها شود. با از دست دادن رطوبت، این مواد ممکن است دچار انقباض شوند. این تغییرات ابعادی میتوانند در کاربردهایی که نیاز به دقت ابعادی بالا دارند (مثلاً قطعات دقیق در صنایع خودروسازی و الکترونیک) مشکلات جدی ایجاد کنند.

- پیچیدگی و تاب برداشتن (Warping): جذب ناهمگن رطوبت در بخشهای مختلف یک قطعه میتواند منجر به تنشهای داخلی و در نهایت پیچیدگی یا تاب برداشتن قطعه شود.

3. تأثیرات شیمیایی (هیدرولیز):

- برای برخی از پلیمرها مانند پلیآمیدها (PA)، پلیکربناتها (PC)، پلیاتیلن ترفتالات (PET) و پلیبوتیلن ترفتالات (PBT)، رطوبت در حضور حرارت بالا (مانند دمای فرآیند تزریق) میتواند منجر به هیدرولیز شود. هیدرولیز یک واکنش شیمیایی است که در آن مولکولهای آب با زنجیرههای پلیمری واکنش داده و آنها را شکسته یا کوتاه میکنند. این پدیده منجر به:

- کاهش وزن مولکولی (Molecular Weight): کاهش وزن مولکولی به طور مستقیم با کاهش خواص مکانیکی ارتباط دارد.

- افت شدید خواص مکانیکی: به ویژه استحکام ضربه و کششی به شدت کاهش مییابند.

- تخریب پلیمری: تغییر رنگ، بوی نامطبوع و حتی تولید گازهای سمی میتواند رخ دهد.

4. مشکلات ظاهری محصول:

- حباب و حفره: همانطور که پیشتر گفته شد، رطوبت در اثر حرارت به بخار تبدیل شده و باعث ایجاد حبابهای هوا یا بخار آب در محصول میشود.

- خطوط نقرهای (Silver Streaks): رطوبت و گازهای محبوس شده میتوانند باعث ایجاد خطوط براق و رگهای روی سطح قطعه شوند که به کیفیت ظاهری آسیب میزند.

- کدر شدن (Cloudiness) یا کاهش شفافیت: برای پلاستیکهای شفاف، رطوبت میتواند باعث کدر شدن و کاهش شفافیت محصول نهایی شود.

- لایه لایه شدن (Delamination): در برخی موارد، وجود رطوبت میتواند باعث عدم چسبندگی لایههای مختلف پلیمر به یکدیگر و در نتیجه لایه لایه شدن قطعه شود.

5. مشکلات فرآیندی:

- افزایش زمان سیکل: نیاز به تزریق با سرعت کمتر یا زمانهای خنککاری طولانیتر برای جبران اثرات رطوبت.

- افزایش فشار تزریق: گازها و بخار آب میتوانند باعث افزایش فشار در قالب و نیاز به فشار تزریق بالاتری شوند.

- نوسانات فرآیندی: فرآیند پایدار نیست و کنترل آن دشوار میشود.

- افزایش ضایعات: تمامی مشکلات فوق به طور مستقیم منجر به افزایش نرخ ضایعات و هزینههای تولید میشوند.

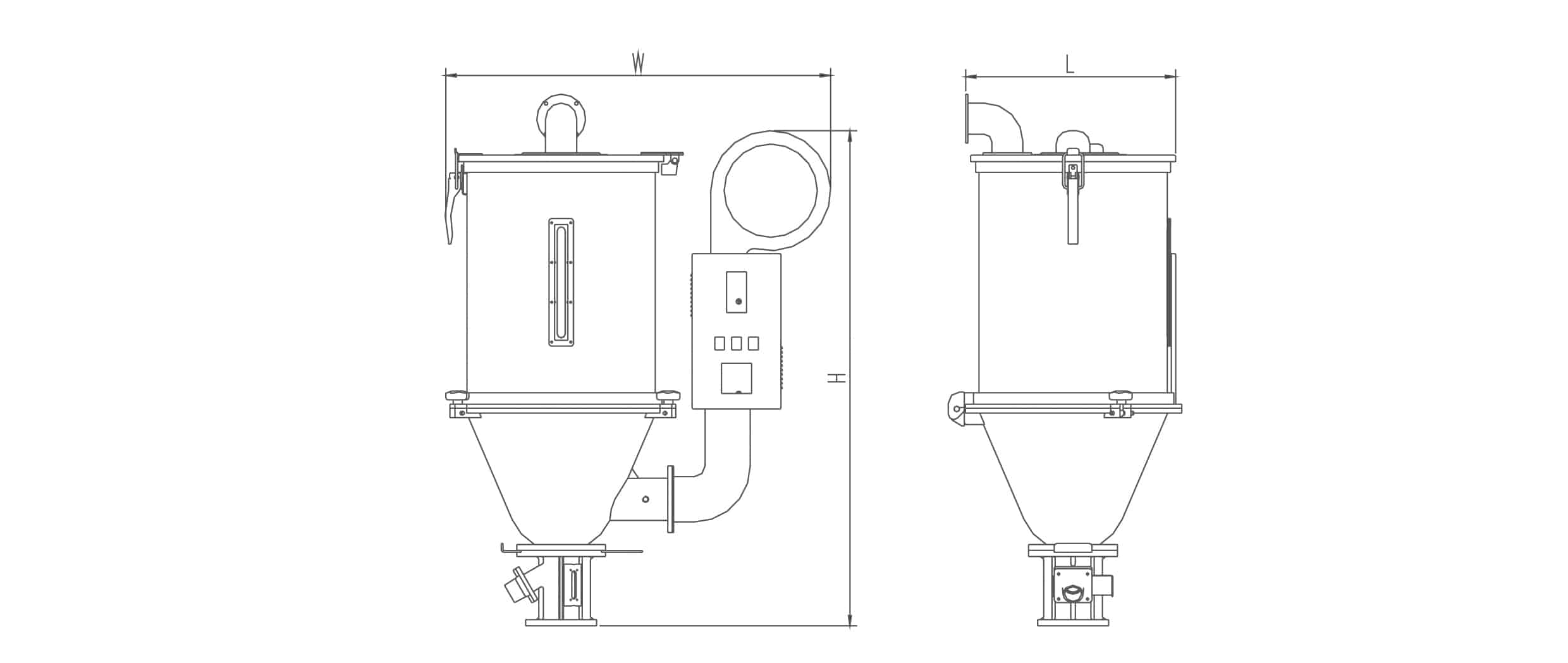

راهحل حذف رطوبت از پلاستیک

اصلیترین و مؤثرترین راه حل برای مقابله با تأثیرات مخرب رطوبت، خشک کردن کامل مواد اولیه پلاستیک قبل از فرآیند تزریق (یا اکستروژن) است. این کار عمدتاً با استفاده از دستگاههای رطوبتگیر (Dehumidifiers) انجام میشود.

انواع روشهای خشک کردن پلاستیک:

-

خشککنهای هوای گرم (Hot Air Dryers):

- این سادهترین نوع خشککن هستند که هوای گرم را از روی گرانولهای پلاستیک عبور میدهند تا رطوبت سطحی را تبخیر کنند.

- مناسب برای پلاستیکهایی که رطوبت کمی جذب میکنند یا رطوبت آنها عمدتاً سطحی است (مانند PP، PE).

- کارایی کمتری برای پلیمرهای آبدوست (هیدروسکوپی) دارند، زیرا نمیتوانند رطوبت جذب شده در عمق گرانول را به طور کامل خارج کنند.

-

خشککنهای جذبی یا رطوبتگیر (Desiccant Dryers/Dehumidifiers):

- این رایجترین و مؤثرترین روش برای خشک کردن پلیمرهای آبدوست (مانند PA، PC، PET، ABS، PBT) است.

- مکانیزم: هوای محیط ابتدا از رطوبتگیر (دیسکانت) عبور داده میشود تا به شدت خشک شود (نقطه شبنم بسیار پایین). سپس این هوای خشک و گرم شده به قیف حاوی گرانولها دمیده میشود. هوای گرم و خشک، رطوبت را از گرانولها جذب کرده و خارج میکند. دیسکانت پس از جذب رطوبت، با حرارت دادن بازسازی میشود تا مجدداً قابلیت جذب رطوبت را پیدا کند.

- مزایا: حذف رطوبت به طور کامل و عمیق، جلوگیری از هیدرولیز، بهبود چشمگیر کیفیت محصول و خواص مکانیکی.

-

خشککنهای تحت خلاء (Vacuum Dryers):

- این دستگاهها از ترکیب حرارت و خلاء برای کاهش نقطه جوش آب استفاده میکنند، که باعث تبخیر سریعتر رطوبت در دماهای پایینتر میشود.

- مناسب برای پلیمرهای حساس به حرارت یا زمانی که نیاز به زمان خشک کردن بسیار کوتاه است.

- اغلب گرانتر و پیچیدهتر از خشککنهای جذبی هستند.

نکات مهم در خشک کردن پلاستیک:

- دمای خشک کردن: باید بر اساس توصیههای سازنده ماده پلاستیک تنظیم شود. دمای ناکافی باعث خشک شدن ناقص و دمای بیش از حد میتواند به تخریب حرارتی پلیمر منجر شود.

- زمان خشک کردن: مدت زمان کافی برای رسیدن به حداقل رطوبت مورد نیاز، بسته به نوع پلیمر و میزان رطوبت اولیه، ضروری است.

- نقطه شبنم (Dew Point): این پارامتر نشاندهنده میزان خشکی هوا است. برای پلیمرهای حساس به رطوبت، نیاز به نقطه شبنم بسیار پایین (مثلاً کمتر از −40∘C) است.

- جریان هوا: باید بهینه باشد تا هوای خشک و گرم به طور یکنواخت از بین گرانولها عبور کند.

- حفظ خشکی مواد: پس از خشک کردن، مواد باید در محیط خشک نگهداری شوند تا مجدداً رطوبت جذب نکنند. استفاده از قیفهای عایق و سیستمهای حمل و نقل مواد بسته میتواند کمک کننده باشد.

با اجرای صحیح فرآیند خشک کردن، میتوان از بروز بسیاری از مشکلات ناشی از رطوبت در پلاستیکها جلوگیری کرد و به تولید محصولات با کیفیت بالا، خواص مکانیکی عالی و ظاهر مطلوب دست یافت.

گروه صنعتی بهساز پلیمر ، سازنده گازگیر و رطوبت گیر دستگاه پلاستیک / گازگیر دستگاه تزریق پلاستیک با فن و المنت پرقدرت

مشخصات دستگاه گازگیر و رطوبت گیر مواد پلاستیک و دستگاه تزریق در گروه صنعتی بهساز پلیمر

دستگاه گازگیر ارائه شده در گروه صنعتی بهساز پلیمر در چندین سایز از 25 کیلو تا 250 کیلو بصورت هوایی و نصب بر دستگاه و از ظرفیت 300 کیلو تا 2000 کیلو بصورت زمینی از بدنه استیل دو لایه و چدن قابل ارائه میباشد این گازگیر ها دارای یکسال گارانتی تابلو و موتور فن و المنت و با گیج عقربه ای دما میباشند.

.⊛ دستگاه گازگیر پلاستیک ۲۵ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۵۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۱۰۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۲۰۰ کیلویی

. گازگیر با ظرفیت های سفارشی 500/750/900 کیلو

جهت کسب اطلاعات بیشتر با کارشناسان ما در تماس باشید

09122203855

کلمات کلیدی :

استفاده از دستگاه گازگیر (Degassers) و رطوبتگیر (Dehumidifiers) در فرآیند تزریق، به ویژه در صنعت پلاستیک، اهمیت بسزایی در بهبود کیفیت محصول نهایی و افزایش بهرهوری دارد. این دستگاهها با حذف ناخالصیها، به خصوص حبابهای گاز و رطوبت، از مواد اولیه، به بهینهسازی فرآیند کمک میکنند.

چرا گازها و رطوبت مشکلساز هستند؟

گازها (مانند هوا، نیتروژن، دیاکسید کربن) و رطوبت (آب) میتوانند به روشهای مختلفی در فرآیند تزریق مشکل ایجاد کنند:

- حباب و حفره در محصول: وجود گاز یا رطوبت در مواد اولیه مذاب، باعث ایجاد حبابهای هوا یا بخار آب در محصول نهایی میشود. این حبابها میتوانند به صورت حفرههای کوچک یا بزرگ ظاهر شده و استحکام مکانیکی و ظاهر محصول را به شدت کاهش دهند.

- خطوط جریان و نشانههای نقرهای: رطوبت میتواند در اثر حرارت، به بخار تبدیل شده و در حین تزریق، خطوط و نشانههایی شبیه به “نقره” روی سطح قطعه ایجاد کند که به کیفیت ظاهری آسیب میزند.

- کاهش استحکام و خواص فیزیکی: حبابها و تخلخلها میتوانند باعث کاهش مقاومت کششی، مقاومت ضربه، و سایر خواص مکانیکی محصول شوند.

- مشکلات فرآیندی: گازها و رطوبت میتوانند منجر به نوسانات فشار تزریق، افزایش زمان سیکل، و حتی گرفتگی نازل شوند.

- تخریب مواد اولیه: برخی پلیمرها در حضور رطوبت و حرارت بالا، دچار هیدرولیز شده و تخریب میشوند که منجر به کاهش وزن مولکولی و افت خواص مکانیکی آنها میگردد.

- افزایش ضایعات: تمامی موارد فوق در نهایت منجر به افزایش نرخ ضایعات و هزینههای تولید میشوند.

نقش دستگاههای گازگیر و رطوبتگیر

دستگاههای رطوبتگیر (Dehumidifiers)

این دستگاهها قبل از فرآیند تزریق، رطوبت موجود در گرانولهای پلیمری را از بین میبرند. عملکرد آنها معمولاً بر پایه خشککنهای جذبی (Desiccant Dryers) است. هوای گرم و خشک از روی گرانولها عبور داده میشود و رطوبت آنها جذب مواد جاذب رطوبت (مانند سیلیکاژل یا زئولیت) میشود. پس از اشباع شدن، مواد جاذب رطوبت بازسازی میشوند تا برای چرخه بعدی آماده شوند. استفاده از این دستگاهها به خصوص برای پلیمرهای رطوبتگیر (مانند PET, PA, PC, ABS) حیاتی است.

مزایای استفاده از رطوبتگیرها:

- جلوگیری از ایجاد حباب و خطوط نقرهای.

- حفظ خواص مکانیکی و ظاهری محصول.

- کاهش تخریب پلیمری و افزایش طول عمر مواد اولیه.

- بهبود پایداری فرآیند تزریق.

دستگاههای گازگیر (Degassers)

در حالی که رطوبتگیرها بر حذف رطوبت از گرانولها تمرکز دارند، گازگیرها اغلب در فرآیندهای دیگری مانند اکستروژن (قبل از تزریق) یا برای مواد بازیافتی که ممکن است حاوی گازهای محبوس باشند، مورد استفاده قرار میگیرند. این دستگاهها میتوانند شامل سیستمهای وکیوم باشند که گازهای محبوس شده در مذاب پلیمری را از طریق مکش خارج میکنند.

مزایای استفاده از گازگیرها:

- حذف گازهای محبوس در مذاب پلیمری.

- کاهش حبابهای داخلی در قطعات ضخیم.

- بهبود یکنواختی مذاب و کاهش تغییرات ابعادی.

بهینهسازی فرآیند تزریق با این دستگاهها

برای بهینهسازی فرآیند تزریق با استفاده از گازگیر و رطوبتگیر، به نکات زیر توجه کنید:

- انتخاب دستگاه مناسب: نوع و ظرفیت دستگاه رطوبتگیر باید متناسب با نوع پلیمر، میزان رطوبت اولیه، و دبی مصرفی مواد باشد. برای پلیمرهای حساس به رطوبت، دستگاههای با نقطه شبنم (Dew Point) پایینتر ترجیح داده میشوند.

- تنظیم پارامترهای صحیح: دمای خشککن، زمان خشک کردن، و جریان هوای خشک باید بر اساس توصیههای سازنده مواد و دستگاه تنظیم شوند. خشک کردن بیش از حد نیز میتواند به مواد آسیب برساند.

- نگهداری منظم: فیلترها، مواد جاذب رطوبت، و سایر اجزا باید به طور منظم بررسی و نگهداری شوند تا عملکرد بهینه دستگاه حفظ شود.

- نظارت بر کیفیت مواد: با استفاده از تستهای رطوبتسنجی، میتوان از خشک شدن کافی مواد اولیه اطمینان حاصل کرد.

- یکپارچگی با خط تولید: دستگاههای رطوبتگیر و گازگیر باید به طور موثر با خط تولید تزریق پلاستیک یکپارچه شوند تا جریان مواد بدون وقفه و با کیفیت حفظ شود.

نتیجهگیری

سرمایهگذاری در دستگاههای گازگیر و رطوبتگیر یک گام اساسی در بهینهسازی فرآیند تزریق و تولید قطعات پلاستیکی با کیفیت بالا است. این تجهیزات نه تنها به بهبود خواص فیزیکی و ظاهری محصول کمک میکنند، بلکه با کاهش ضایعات و افزایش پایداری فرآیند، به صرفهجویی در هزینهها و افزایش سودآوری نیز منجر میشوند.

گروه صنعتی بهساز پلیمر ، سازنده گازگیر و رطوبت گیر دستگاه پلاستیک / گازگیر دستگاه تزریق پلاستیک با فن و المنت پرقدرت

مشخصات دستگاه گازگیر و رطوبت گیر مواد پلاستیک و دستگاه تزریق در گروه صنعتی بهساز پلیمر

دستگاه گازگیر ارائه شده در گروه صنعتی بهساز پلیمر در چندین سایز از 25 کیلو تا 250 کیلو بصورت هوایی و نصب بر دستگاه و از ظرفیت 300 کیلو تا 2000 کیلو بصورت زمینی از بدنه استیل دو لایه و چدن قابل ارائه میباشد این گازگیر ها دارای یکسال گارانتی تابلو و موتور فن و المنت و با گیج عقربه ای دما میباشند.

.⊛ دستگاه گازگیر پلاستیک ۲۵ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۵۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۱۰۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۲۰۰ کیلویی

. گازگیر با ظرفیت های سفارشی 500/750/900 کیلو

جهت کسب اطلاعات بیشتر با کارشناسان ما در تماس باشید

09122203855

کلمات کلیدی :

رطوبت، این مولکول کوچک و به ظاهر بیضرر، در واقع یکی از بزرگترین چالشها در صنعت پلاستیکسازی است. حضور رطوبت در مواد اولیه پلاستیک میتواند مشکلات متعددی را در فرآیند تولید و همچنین در کیفیت محصول نهایی ایجاد کند. اما چرا رطوبت تا این حد برای پلاستیک مضر است؟

دلایل اصلی مضر بودن رطوبت برای پلاستیک

- تجزیه هیدرولیتیکی (Hydrolytic Degradation):بسیاری از پلیمرها مانند PET، PA (نایلون)، PC (پلیکربنات) و PBT در حضور رطوبت و حرارت بالا (دمای فرآیند تزریق یا اکستروژن) دچار واکنش هیدرولیز میشوند. در این واکنش، مولکولهای آب به زنجیرههای پلیمری حمله کرده و آنها را میشکنند. نتیجه این شکستگی، کاهش وزن مولکولی پلیمر و در پی آن، افت شدید خواص مکانیکی محصول نهایی است. قطعات تولید شده شکنندهتر شده، مقاومت کششی و ضربهای آنها کاهش مییابد و عملاً کیفیتشان زیر سوال میرود.

- تشکیل حباب و ظاهر نامناسب: وقتی مواد پلاستیکی حاوی رطوبت وارد سیلندر داغ دستگاه تزریق یا اکسترودر میشوند، رطوبت به بخار آب تبدیل میگردد. این بخار در داخل مذاب پلاستیک محبوس شده و هنگام تزریق، به صورت حبابهای هوا (voids) در محصول نهایی ظاهر میشود. این حبابها نه تنها ظاهر قطعه را خراب میکنند و باعث کدر شدن یا رگهدار شدن آن میشوند، بلکه باعث کاهش استحکام و یکپارچگی ساختاری قطعه نیز میگردند.

- مشکلات فرآیندی:

- کاهش گرانروی مذاب (Melt Viscosity): حضور رطوبت میتواند باعث کاهش ویسکوزیته مذاب پلاستیک شود که کنترل فرآیند را دشوارتر میکند و ممکن است به فلش (flash) یا خروج مواد از قالب منجر شود.

- افزایش زمان سیکل: برای جبران اثرات منفی رطوبت، ممکن است نیاز به تنظیمات خاصی مانند کاهش سرعت تزریق یا افزایش فشار باشد که در نهایت منجر به افزایش زمان سیکل تولید و کاهش بهرهوری میشود.

- خوردگی ماشینآلات: بخار آب و گازهای حاصل از تجزیه رطوبتی میتوانند باعث خوردگی قطعات داخلی دستگاه تزریق مانند سیلندر و ماردون شوند که نیاز به تعمیرات پرهزینه و توقف خط تولید را در پی دارد.

نقش حیاتی دستگاه رطوبتگیر (گازگیر)

با توجه به مضراتی که رطوبت برای پلاستیک ایجاد میکند، استفاده از دستگاه رطوبتگیر (یا گازگیر) به یک ضرورت در فرآیندهای تولید پلاستیک تبدیل شده است. این دستگاهها با استفاده از روشهای مختلف (معمولاً هوای خشککننده گرم یا سیستمهای دسیکانت/جذب رطوبت)، رطوبت موجود در گرانولهای پلاستیک را قبل از ورود به دستگاه فرآیند حذف میکنند.

نحوه عملکرد کلی: دستگاههای رطوبتگیر معمولاً با دمیدن هوای گرم و خشک از میان گرانولهای پلاستیک عمل میکنند. این هوای خشک، مولکولهای آب موجود در سطح و داخل گرانولها را جذب کرده و آنها را از بین میبرد. در دستگاههای پیشرفتهتر، از مواد دسیکانت (جاذب رطوبت) برای خشک کردن هوا و رسیدن به نقطه شبنم بسیار پایین (خشکی زیاد هوا) استفاده میشود تا حداکثر رطوبتزدایی انجام گیرد.

با استفاده از دستگاه رطوبتگیر، میتوانید:

- کیفیت محصول نهایی را به طور چشمگیری افزایش دهید.

- از بروز حباب، رگه و کدر شدن در قطعات جلوگیری کنید.

- خواص مکانیکی محصول (استحکام، سختی و دوام) را تضمین کنید.

- ضایعات تولید را به حداقل برسانید.

- عمر مفید قالبها و ماشینآلات را افزایش دهید.

- هزینههای تولید را کاهش داده و بهرهوری را بالا ببرید.

در نهایت، حذف رطوبت یک گام اساسی برای تولید محصولات پلاستیکی با کیفیت بالا، مقاوم و بدون عیب و نقص است و دستگاه رطوبتگیر، سلاح اصلی شما در مبارزه با این دشمن پنهان به شمار میرود.

گازگیر مواد پلاستیک

گروه صنعتی بهساز پلیمر ، سازنده گازگیر و رطوبت گیر دستگاه پلاستیک / گازگیر دستگاه تزریق پلاستیک با فن و المنت پرقدرت

مشخصات دستگاه گازگیر و رطوبت گیر مواد پلاستیک و دستگاه تزریق در گروه صنعتی بهساز پلیمر

دستگاه گازگیر ارائه شده در گروه صنعتی بهساز پلیمر در چندین سایز از 25 کیلو تا 250 کیلو بصورت هوایی و نصب بر دستگاه و از ظرفیت 300 کیلو تا 2000 کیلو بصورت زمینی از بدنه استیل دو لایه و چدن قابل ارائه میباشد این گازگیر ها دارای یکسال گارانتی تابلو و موتور فن و المنت و با گیج عقربه ای دما میباشند.

.⊛ دستگاه گازگیر پلاستیک ۲۵ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۵۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۱۰۰ کیلویی

.⊛ دستگاه گازگیر پلاستیک ۲۰۰ کیلویی

. گازگیر با ظرفیت های سفارشی 500/750/900 کیلو

جهت کسب اطلاعات بیشتر با کارشناسان ما در تماس باشید

09122203855

کلمات کلیدی :

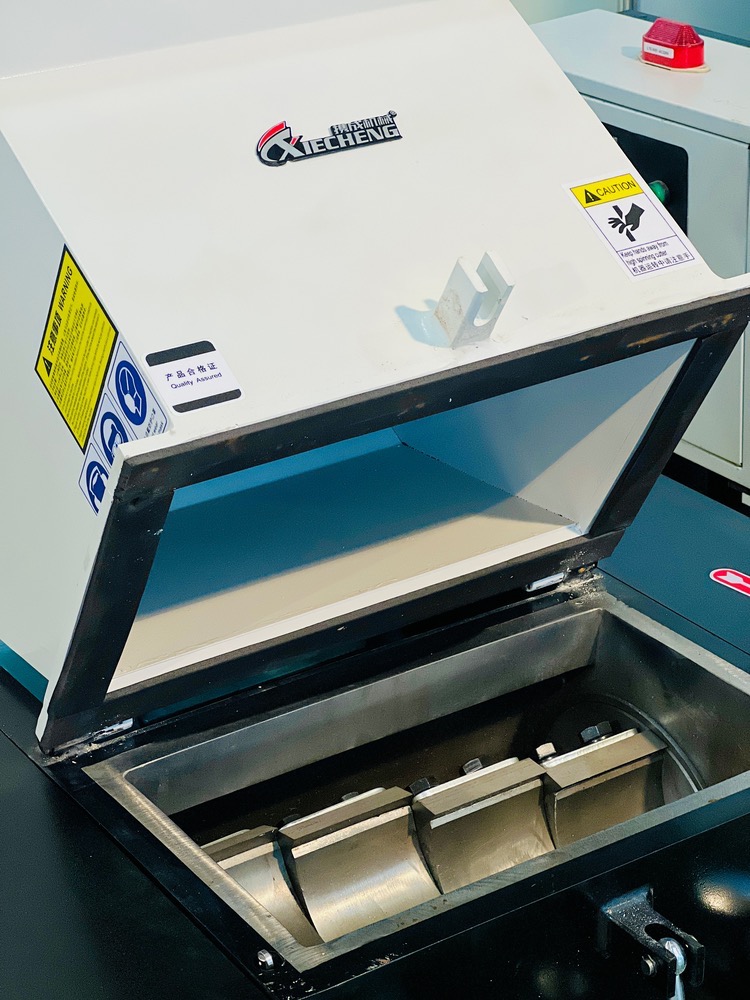

آسیاب پلاستیک، به عنوان یک ابزار کلیدی در صنعت بازیافت، به منظور کاهش حجم و خرد کردن ضایعات پلاستیکی به قطعات کوچکتر (که اصطلاحاً پرک پلاستیک نامیده میشوند) طراحی شده است. این پرکها سپس میتوانند به عنوان مواد اولیه برای تولید محصولات پلاستیکی جدید مورد استفاده قرار گیرند. انواع مختلفی از آسیابهای پلاستیک وجود دارند که هر کدام برای خرد کردن پلاستیکهای خاص با ویژگیهای متفاوت مناسب هستند.

انواع آسیاب پلاستیک بر اساس نوع تیغه و ساختار

آسیابهای پلاستیک بر اساس طراحی تیغهها و مکانیسم خردایش به چند دسته اصلی تقسیم میشوند:

-

آسیاب شمشیری:

- ساختار: این نوع آسیاب دارای تیغههای ثابت و متحرک است که به صورت موازی با یکدیگر قرار گرفتهاند و عملکردی شبیه به قیچی دارند.

- کاربرد: عمدتاً برای خرد کردن پلاستیکهای نرم و فیلمی مانند نایلون، سلفون، گونیهای پلاستیکی، کیسههای پلاستیکی (LDPE) و سایر مواد پلاستیکی ورقهای مناسب است. برش تمیز و یکنواخت از ویژگیهای این نوع آسیاب است.

-

آسیاب چکشی:

- ساختار: در این آسیاب، تیغهها به صورت آزادانه به یک روتور متصل هستند و با چرخش سریع، پلاستیکها را با ضربه و خردایش خرد میکنند.

- کاربرد: برای خرد کردن پلاستیکهای سخت و شکننده مانند سبدهای میوه و صنعتی، لولههای پلاستیکی، قطعات پلاستیکی خودرو (مانند سپر)، لوازم خانگی پلاستیکی، بطریهای ضخیم (HDPE) و سایر پلاستیکهای با چگالی بالا کاربرد دارد.

-

آسیاب ناخنی (گریندر):

- ساختار: تیغههای این آسیاب به شکل ناخن یا پنجه هستند و عمل خردایش را با برش و تکه تکه کردن انجام میدهند.

- کاربرد: این نوع آسیاب معمولاً برای خرد کردن انواع گستردهای از پلاستیکها، از جمله بطریهای PET (نوشابه و آب معدنی)، پلاستیکهای تزریقی، ضایعات قالبگیری و مواد با سختی متوسط مناسب است.

-

شریدر (Shredder):

- ساختار: شریدرها معمولاً دارای یک یا دو شفت با تیغههای متقاطع و دندانهدار هستند که مواد را پاره و خرد میکنند. سرعت چرخش شریدرها معمولاً کمتر از آسیابها است و گشتاور بالایی دارند.

- کاربرد: برای خرد کردن مواد پلاستیکی بسیار بزرگ، ضخیم و با اشکال نامنظم که آسیابهای معمولی قادر به پردازش آنها نیستند، استفاده میشوند. به عنوان مثال، بلوکهای پلاستیکی بزرگ، تایر خودرو، و بشکههای پلاستیکی حجیم. شریدرها معمولاً در مرحله اولیه فرآیند بازیافت برای کاهش حجم اولیه مواد به کار میروند.

کاربردهای آسیاب پلاستیک در صنایع مختلف

آسیاب پلاستیک در طیف گستردهای از صنایع نقش حیاتی ایفا میکند:

-

صنعت بازیافت پلاستیک:

- مهمترین کاربرد: آسیاب پلاستیک قلب هر کارخانه بازیافت پلاستیک است. این دستگاه با خرد کردن انواع پلاستیکهای دورریز (مانند بطریها، نایلونها، سبدها، ظروف، لولهها و …) به پرک پلاستیک، مواد اولیه را برای تولید مجدد آماده میکند.

- کاهش حجم: پرک کردن پلاستیکها به طور قابل توجهی حجم ضایعات را کاهش میدهد و فضای مورد نیاز برای نگهداری و حمل و نقل آنها را کمتر میکند.

-

صنایع تولید محصولات پلاستیکی (قالبگیری تزریقی، بادی، اکستروژن):

- بازیافت ضایعات داخلی: بسیاری از کارخانههای تولیدکننده محصولات پلاستیکی، ضایعات تولیدی خود (مانند رانرها، گیتها و محصولات معیوب) را مستقیماً در کارگاه خود آسیاب کرده و مجدداً به چرخه تولید بازمیگردانند. این کار به کاهش هزینههای مواد اولیه و بهینهسازی مصرف کمک میکند.

- کاهش وابستگی به مواد نو: استفاده از پرک پلاستیک بازیافتی، وابستگی به مواد پلاستیکی نو (بکر) را که گرانتر هستند و تولیدشان نیاز به منابع طبیعی بیشتری دارد، کاهش میدهد.

- صنایع بستهبندی:

- شرکتهای تولیدکننده ظروف بستهبندی پلاستیکی (مانند بطریها، سطلها، فیلمهای بستهبندی) میتوانند ضایعات برش، قالبگیری و محصولات نامرغوب را با استفاده از آسیاب پلاستیک بازیافت کنند.

- صنایع ساخت و ساز:

- ضایعات پلاستیکی ناشی از لولهها، پروفیلها، و سایر قطعات پلاستیکی مورد استفاده در ساختمانسازی میتوانند با آسیاب کردن بازیافت شوند و به تولید محصولات جدید کمک کنند.

- صنایع خودروسازی:

- قطعات پلاستیکی خودرو (مانند سپر، داشبورد، قطعات داخلی) که در طول تولید یا پس از مصرف به ضایعات تبدیل میشوند، با آسیاب پلاستیک خرد شده و برای تولید قطعات جدید قابل استفاده میشوند.

تفاوت آسیاب (کراشر) و گرانولساز

با اینکه هر دو در فرآیند بازیافت پلاستیک نقش دارند، اما وظایف متفاوتی را انجام میدهند:

- آسیاب (کراشر): وظیفه اصلی آسیاب، خرد کردن پلاستیکهای بزرگ و جامد به قطعات کوچکتر (پرک) است. این پرکها هنوز شکل نامنظم و لبههای تیز دارند و معمولاً به عنوان ماده اولیه برای مرحله بعدی (گرانولسازی) استفاده میشوند.

- گرانولساز (اکسترودر گرانولساز): وظیفه گرانولساز، تبدیل پرکهای آسیاب شده (یا سایر اشکال مواد بازیافتی مانند کندر) به گرانولهای یکنواخت و کروی شکل است. این فرآیند شامل ذوب کردن پرکها، عبور آنها از یک دای (قالب) و سپس برش آنها به شکل دانههای کوچک است. گرانولها به دلیل شکل یکنواخت خود، استفاده و پردازش آسانتری در ماشینآلات تولید پلاستیک (مانند دستگاههای تزریق یا اکسترودر) دارند و کیفیت محصول نهایی را بهبود میبخشند.

به طور خلاصه، آسیاب پلاستیک مرحله اولیه و اساسی در فرآیند بازیافت است که مواد پلاستیکی را برای پردازشهای بعدی آماده میکند. انتخاب نوع آسیاب به ویژگیهای پلاستیک مورد نظر و کاربرد نهایی آن بستگی دارد.

کلمات کلیدی

آسیاب پلاستیک (Plastic Shredder) نقش حیاتی و غیرقابل انکاری در صنعت بازیافت و حفاظت از محیط زیست ایفا میکند. این دستگاه با خرد کردن و آسیاب کردن انواع ضایعات پلاستیکی به قطعات کوچکتر، آنها را برای مراحل بعدی بازیافت آماده میکند و به این ترتیب، مزایای زیستمحیطی و اقتصادی فراوانی را به همراه دارد.

نقش آسیاب پلاستیک در صنعت بازیافت:

- آمادهسازی مواد برای بازیافت: مهمترین کاربرد آسیاب پلاستیک، کاهش حجم ضایعات پلاستیکی و تبدیل آنها به ذرات کوچکتر (پرک پلاستیک یا گرانول). این پرکها، ماده اولیه قابل استفاده برای تولید محصولات پلاستیکی جدید هستند و مراحل بعدی بازیافت (مانند شستشو، ذوب و تولید محصول نهایی) را تسهیل میکنند.

- افزایش کارایی فرآیند بازیافت: پلاستیکهای بزرگ و با اشکال نامنظم، به سختی قابل حمل، ذخیره و پردازش هستند. آسیاب کردن آنها باعث میشود که جابجایی، شستشو، و ذوب آنها آسانتر و کارآمدتر شود.

- تنوع در بازیافت: آسیابهای پلاستیک قابلیت خرد کردن انواع مختلف پلاستیکها با سختیها و ضخامتهای متفاوت را دارند، از جمله بطریها، فیلمهای پلاستیکی، سبدها، قطعات خودرو، و لولهها. این قابلیت، دامنه مواد قابل بازیافت را گسترش میدهد.

- کاهش هزینهها: با خرد کردن پلاستیکها، فضای کمتری برای انبارداری و حمل و نقل آنها نیاز است که این امر منجر به صرفهجویی در هزینههای لجستیک میشود. همچنین، استفاده از پلاستیک بازیافتی به جای مواد اولیه نو (بکر)، هزینههای تولید را کاهش میدهد.

نقش آسیاب پلاستیک در حفاظت از محیط زیست:

- کاهش آلودگی پلاستیک: پلاستیک مادهای دیرتجزیه است و صدها سال در محیط زیست باقی میماند و باعث آلودگی خاک، آب و هوا میشود. با تسهیل بازیافت، آسیاب پلاستیک به طور مستقیم به کاهش انباشت زبالههای پلاستیکی در طبیعت، دفن زباله، و اقیانوسها کمک میکند.

- صرفهجویی در منابع طبیعی: تولید پلاستیک جدید نیازمند منابع طبیعی فسیلی مانند نفت و گاز است. با بازیافت پلاستیک، نیاز به استخراج و مصرف این منابع کاهش مییابد، که به حفظ منابع طبیعی ارزشمند کمک میکند.

- کاهش انتشار گازهای گلخانهای: فرآیند تولید پلاستیک جدید از مواد اولیه بکر، انرژیبر است و منجر به انتشار گازهای گلخانهای میشود که به تغییرات آب و هوایی کمک میکنند. بازیافت پلاستیک، انرژی کمتری نسبت به تولید اولیه مصرف میکند و در نتیجه، انتشار این گازها را کاهش میدهد.

- حفاظت از حیات وحش: پلاستیکهای رها شده در محیط زیست، تهدید جدی برای حیات وحش به شمار میروند. حیوانات ممکن است پلاستیک را با غذا اشتباه بگیرند و آن را بخورند که منجر به خفگی، گرسنگی یا آسیبهای داخلی میشود. با بازیافت، این خطرات به حداقل میرسند.

- ترویج اقتصاد چرخشی (Circular Economy): آسیاب پلاستیک با بازگرداندن مواد پلاستیکی به چرخه تولید، به توسعه مدل اقتصاد چرخشی کمک میکند. در این مدل، مواد به جای دور ریخته شدن، به طور مداوم استفاده و بازیافت میشوند، که منجر به کاهش ضایعات و بهینهسازی مصرف منابع میشود.

به طور خلاصه، آسیاب ضایعات پلاستیک یک جزء ضروری در زنجیره بازیافت پلاستیک است که با کاهش حجم ضایعات، آمادهسازی مواد برای فرآیندهای بعدی، و کاهش وابستگی به منابع بکر، نقش کلیدی در کاهش آلودگی محیط زیست و پیشبرد پایداری ایفا میکند.

کلمات کلیدی

انتخاب و خرید یک آسیاب پلاستیک مناسب، تصمیمی حیاتی است که به طور مستقیم بر کارایی، بازدهی، و سودآوری فرآیند بازیافت شما تأثیر میگذارد. با توجه به تنوع آسیابها و نیازهای متفاوت صنایع، لازم است با دیدی جامع و اطلاعات کافی اقدام به خرید کنید. این راهنما به شما کمک میکند تا بهترین آسیاب را متناسب با نیازهای خود انتخاب کنید.

۱. شناخت نوع پلاستیک و ضایعات

اولین و مهمترین قدم، شناخت دقیق پلاستیکهایی است که قصد آسیاب کردن آنها را دارید. پلاستیکها از نظر سختی، چگالی، و شکل ظاهری بسیار متفاوت هستند و هر نوع آسیاب برای مواد خاصی طراحی شده است:

- پلاستیکهای نرم و فیلمی: اگر با موادی مانند نایلون، سلفون، گونی، کیسههای پلاستیکی (LDPE)، یا فیلمهای گلخانهای سر و کار دارید، به آسیابهایی با تیغههای شمشیری نیاز خواهید داشت. این تیغهها برش تمیز و کارآمدی را برای مواد نرم فراهم میکنند.

- پلاستیکهای سخت و شکننده: برای آسیاب کردن موادی مانند سبدهای میوه و صنعتی، لولههای PVC، قطعات پلاستیکی خودرو (سپر)، لوازم خانگی پلاستیکی، و بطریهای ضخیم (HDPE)، آسیابهای چکشی یا ناخنی مناسبتر هستند. این آسیابها با ضربه یا برش قدرتمند، مواد سخت را خرد میکنند.

- پت (PET) و بطریها: آسیابهای ناخنی معمولاً برای آسیاب کردن بطریهای نوشابه و آب معدنی (PET) به دلیل توانایی در تولید پرکهای یکنواخت و کاهش آلودگی مناسب هستند.

- مواد بسیار بزرگ و حجیم: اگر با ضایعات پلاستیکی حجیم و بزرگ مانند بشکه، تایر، یا بلوکهای پلاستیکی ضخیم مواجه هستید، ابتدا باید از شریدر (Shredder) برای کاهش حجم اولیه استفاده کنید و سپس مواد خرد شده را برای آسیاب نهایی به آسیاب معمولی منتقل کنید.

۲. بررسی ظرفیت و توان مورد نیاز

ظرفیت آسیاب (میزان تناژ پلاستیک که میتواند در ساعت آسیاب کند) و توان موتور آن (بر حسب کیلووات یا اسب بخار) باید با حجم کار شما همخوانی داشته باشد.

- میزان تولید ضایعات: تخمین بزنید که روزانه یا ماهانه چه میزان ضایعات پلاستیکی برای آسیاب کردن دارید. این به شما کمک میکند تا آسیابی با ظرفیت مناسب انتخاب کنید تا نه بیش از حد گران و بزرگ باشد و نه کمتر از نیاز شما.

- توان موتور: هرچه پلاستیکها سختتر و حجیمتر باشند، به موتور قویتری نیاز خواهید داشت. توان موتور همچنین بر مصرف برق و هزینههای عملیاتی تأثیر میگذارد.

- نوع برش (سرعت): آسیابهای با سرعت بالا (برای مواد نرم) و آسیابهای با سرعت پایین (برای مواد سخت و ضخیمتر) هر کدام ویژگیهای خاص خود را دارند.

۳. جنس و طراحی تیغهها

کیفیت تیغهها و طراحی آنها نقش اساسی در عملکرد و طول عمر آسیاب دارد:

- جنس تیغه: تیغهها معمولاً از فولادهای آلیاژی با سختی بالا (مانند فولاد کروم نیکل، فولاد ابزار HSS، یا تنگستن کارباید) ساخته میشوند. تیغههای باکیفیت دیرتر کند میشوند و نیاز به تیز کردن و تعویض کمتری دارند.

- تعداد و آرایش تیغهها: تعداد تیغههای ثابت و متحرک، و نحوه قرارگیری آنها (مثلاً تیغههای V شکل برای کاهش صدا و افزایش کارایی) بر کیفیت پرک و عملکرد کلی آسیاب تأثیر میگذارد.

- قابلیت تعویض و تیز کردن: اطمینان حاصل کنید که تیغهها به راحتی قابل تعویض و تیز کردن باشند تا هزینههای نگهداری کاهش یابد.

۴. سیستم جداسازی و سرند (توری)

آسیابهای پلاستیک دارای یک سرند یا توری در قسمت زیرین محفظه خردایش هستند که اندازه پرکهای خروجی را تعیین میکند.

- اندازه مش (Mesh Size): اندازه سوراخهای سرند باید متناسب با نیاز شما باشد. برای برخی کاربردها نیاز به پرکهای بسیار ریز است و برای برخی دیگر پرکهای بزرگتر کفایت میکنند.

- سهولت تعویض سرند: امکان تعویض سریع و آسان سرند، به شما این امکان را میدهد که اندازه پرکهای تولیدی را بر اساس نوع پلاستیک یا نیاز مشتریان تغییر دهید.

۵. ویژگیهای ایمنی و سهولت نگهداری

ایمنی اپراتور و سهولت نگهداری از جمله مواردی هستند که باید به آنها توجه ویژه داشت:

- سیستمهای ایمنی: وجود سنسورهای ایمنی، دکمه توقف اضطراری، و محافظ برای قطعات متحرک ضروری است.

- دسترسی آسان برای نگهداری: آسیاب باید به گونهای طراحی شده باشد که دسترسی به محفظه خردایش برای تمیز کردن، تعویض تیغه، و سرویسهای دورهای آسان باشد.

- سیستم خنککننده: برای آسیاب کردن پلاستیکهایی که هنگام خرد شدن گرمای زیادی تولید میکنند (مانند فیلمهای پلاستیکی)، وجود سیستم خنککننده (آبی یا بادی) برای جلوگیری از ذوب شدن و چسبیدن پلاستیکها به تیغهها مهم است.

۶. میزان صدا و لرزش

آسیابهای پلاستیک میتوانند پر سر و صدا باشند. اگر محیط کاری شما محدودیتهای صوتی دارد، به دنبال مدلهایی باشید که دارای عایق صدا یا طراحیهایی برای کاهش لرزش هستند.

۷. بررسی برند، خدمات پس از فروش و قیمت

- برند و سازنده: تحقیق در مورد برندهای معتبر و شناختهشده در بازار میتواند به شما اطمینان بیشتری بدهد. نظرات کاربران و سابقه شرکت سازنده را بررسی کنید.

- خدمات پس از فروش: دسترسی به قطعات یدکی، خدمات تعمیر و نگهداری، و پشتیبانی فنی از اهمیت بالایی برخوردار است. اطمینان حاصل کنید که سازنده یا تأمینکننده، پشتیبانی مناسبی ارائه میدهد.

- قیمت: قیمت آسیاب پلاستیک بسته به ظرفیت، کیفیت ساخت، ویژگیها و برند میتواند متغیر باشد. بودجه خود را مشخص کنید، اما کیفیت و کارایی را فدای قیمت پایین نکنید. گاهی اوقات سرمایهگذاری بیشتر در ابتدا، در بلندمدت منجر به صرفهجویی در هزینههای نگهداری و افزایش بهرهوری میشود.

۸. بازدید از نمونههای کارکرده و مشاوره با متخصصان

- بازدید حضوری: در صورت امکان، از کارخانهها یا واحدهای بازیافتی که از آسیابهای مورد نظر شما استفاده میکنند، بازدید کنید. این کار به شما امکان میدهد عملکرد آسیاب را در محیط واقعی ببینید و با اپراتورها و مالکان درباره نقاط قوت و ضعف دستگاه مشورت کنید.

- مشاوره با متخصصان: با مهندسان یا مشاوران فعال در صنعت بازیافت مشورت کنید. آنها میتوانند با توجه به تجربه خود، شما را در انتخاب بهترین گزینه راهنمایی کنند.

با در نظر گرفتن این عوامل، میتوانید تصمیم آگاهانهای برای خرید آسیاب پلاستیک بگیرید که نیازهای فعلی و آینده کسب و کار شما را برآورده کند و به پایداری و سودآوری بیشتر کمک کند.

کلمات کلیدی