میکسر گازگیر دار – میکسر مواد پلاستیک – مخلوط کن مواد پلاستیکی – میکسر گازگیردار – تولید میکسر گازگیر دار – فروش میکسر گازگیر دار –

ساخت میکسر گازگیر دار – گازگیر میکسر دار – میکسر گازگیر دار عمودی – ساخت دستگاه میکسر مواد پلاستیکی – میکسر مواد پلاستیک و گرانول –

دستگاه میکسرگازگیردار مواد – طراحی و ساخت انواع میکسر عمودی – میکسر مواد پلاستیکی

نقش میکسر در کیفیت نهایی محصولات پلاستیکی و همگنسازی مواد، نقشی بسیار حیاتی و غیرقابل انکار است. میکسر اولین گام در فرآیند تولید بسیاری از محصولات پلاستیکی است و عملکرد آن تأثیر مستقیمی بر تمام مراحل بعدی تولید و در نهایت، ویژگیهای محصول نهایی دارد.

همگنسازی مواد: قلب فرآیند تولید پلاستیک

همگنسازی (Homogenization) به معنای ایجاد یکنواختی کامل در ترکیب و توزیع مواد در یک مخلوط است. در صنعت پلاستیک، این فرآیند شامل ترکیب دقیق پلیمرهای پایه (رزینها)، افزودنیها (مانند پایدارکنندهها، روانکنندهها، نرمکنندهها، پرکنندهها، عوامل ضد UV و غیره) و مستربچهای رنگی است. بدون همگنسازی مناسب، محصول نهایی با مشکلات جدی مواجه خواهد شد.

نقش میکسر در همگنسازی و کیفیت نهایی:

یکنواختی رنگ و ظاهر:

اهمیت: یکی از بارزترین تأثیرات همگنسازی، یکنواختی رنگ محصول است. اگر مستربچ رنگی به طور کامل و یکنواخت در پلیمر پخش نشود، محصول نهایی دارای رگههای رنگی، نقاط ناهمرنگ یا لکههای رنگی خواهد بود که از نظر زیبایی و بازارپسندی بسیار نامطلوب است.

نقش میکسر: میکسر با اعمال نیروی برشی و مخلوط کردن مداوم، ذرات رنگی را در سراسر ماتریس پلیمری پخش میکند تا رنگی یکدست و بدون عیب حاصل شود.

خواص مکانیکی و فیزیکی یکنواخت:

اهمیت: افزودنیهای مختلف برای بهبود خواص مکانیکی (مانند استحکام کششی، مقاومت به ضربه، سختی)، مقاومت حرارتی، پایداری ابعادی و غیره به پلاستیک اضافه میشوند. اگر این افزودنیها به طور همگن پخش نشوند، بخشهایی از محصول ممکن است فاقد این خواص باشند و در نتیجه، محصول نهایی از استحکام یا دوام کافی برخوردار نباشد. به عنوان مثال، عدم توزیع یکنواخت عوامل پایداری حرارتی میتواند منجر به تخریب حرارتی زودرس در نقاط خاصی از محصول شود.

نقش میکسر: میکسر تضمین میکند که تمام افزودنیها به طور کامل در سراسر مخلوط پخش شوند، در نتیجه خواص مورد نظر در کل محصول یکنواخت و پایدار خواهند بود.

بهبود فرآیندپذیری:

اهمیت: مواد غیرهمگن میتوانند در طول فرآیندهای بعدی مانند اکستروژن یا قالبگیری تزریقی مشکلاتی ایجاد کنند. این مشکلات شامل ذوب ناهمگون، نوسانات فشار، گرفتگی قالبها، یا تشکیل ژلها و نقاط سوخته میشود.

نقش میکسر: مخلوط همگن شده توسط میکسر، دارای رفتار جریان و ذوب یکنواختتری است که فرآیندپذیری را بهبود میبخشد، زمان سیکل را کاهش میدهد و ضایعات را به حداقل میرساند.

کاهش ضایعات و هزینهها:

اهمیت: تولید محصولات با کیفیت پایین به دلیل همگنسازی نامناسب، منجر به افزایش ضایعات و در نتیجه افزایش هزینههای تولید میشود.

نقش میکسر: یک میکسر کارآمد با تولید مخلوطی یکنواخت، احتمال بروز مشکلات کیفی را کاهش داده و به بهینهسازی مصرف مواد اولیه و کاهش ضایعات کمک میکند.

کاهش عیوب ظاهری:

اهمیت: علاوه بر ناهمگونی رنگ، همگنسازی ضعیف میتواند منجر به عیوبی مانند خطوط جریان، نقاط مات یا براق نامنظم، یا حبابهای هوا در محصول نهایی شود.

نقش میکسر: میکسرهای کارآمد میتوانند به حذف رطوبت یا گازهای محبوس کمک کرده و توزیع ریز ذرات را بهبود بخشند، که در نتیجه منجر به سطح صافتر و ظاهر مطلوبتر محصول میشود.

تولید محصولات پیچیدهتر و پیشرفتهتر:

اهمیت: با افزایش تقاضا برای محصولات پلاستیکی با خواص خاص (مانند پلاستیکهای مهندسی با مقاومت بالا، پلاستیکهای شفاف، یا کامپوزیتهای پلیمری)، نیاز به همگنسازی دقیقتر و استفاده از انواع مختلف افزودنیها بیشتر میشود.

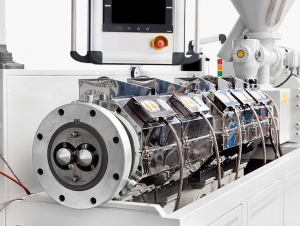

نقش میکسر: میکسرهای پیشرفته با قابلیتهای کنترل دما، سرعت و نیروی برشی، امکان تولید این مواد پیچیده را با دقت بالا فراهم میکنند.

خلاصه:

میکسر نه تنها وظیفه ترکیب ساده مواد را بر عهده دارد، بلکه نقش کلیدی در پراکنش یکنواخت تمام اجزا، فعالسازی افزودنیها (در برخی موارد با ایجاد حرارت و برش لازم)، و ایجاد بستری همگن برای فرآیندهای بعدی پلاستیک دارد. انتخاب میکسر مناسب و نگهداری صحیح آن، سرمایهگذاری مهمی در تضمین کیفیت نهایی محصولات پلاستیکی، کارایی تولید و رقابتپذیری در بازار است. بدون یک فرآیند میکس و همگنسازی موثر، حتی بهترین مواد اولیه و پیشرفتهترین دستگاههای قالبگیری نیز نمیتوانند محصولی با کیفیت مطلوب تولید کنند.

لیست قیمتهای مختلف خط تولید دستگاه ظروف یکبارمصرف

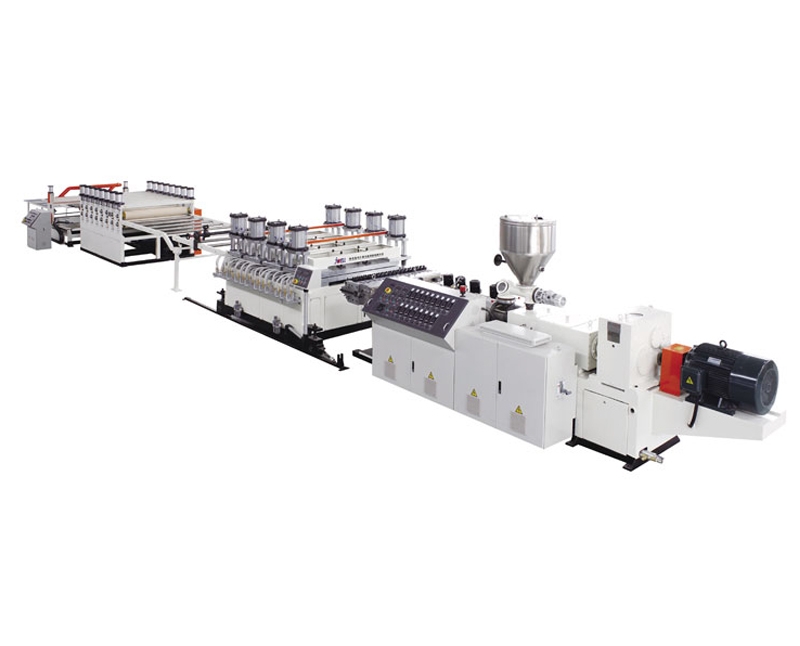

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و آماده ارائه و فروش دستگاه ظروف یکبار مصرف در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت های ** دستگاه میکسر مواد پلاستیکی *** با شماره زیر در تماس باشید

گروه صنعتی بهساز پلیمر

09122203855

کلمات کلیدی :

میکسر پودر نو | دستگاه میکسر صنعتی | دستگاه میکسر پلاستیک | دستگاه میکسر مواد پلاستیکی | دستگاه میکسر گرانول | میکسر پلاستیک دست دوم | مخلوط کن مواد | میکسر مواد پلاستیک | دستگاه میکسر مواد پلاستیک | قیمت میکسر مواد پلاستیک | میکسر پلاستیک | میکسر گرانول | قیمت میکسر مواد پلاستیک | میکسر گرانول پلاستیک | قیمت میکسر گرانول | مخلوط کن مواد پلاستیک | میکسر مواد پلی اتیلن | میکسر گازگیر دار