الکتروموتورهای صنعتی AC (جریان متناوب) از پرکاربردترین انواع موتورها در صنعت هستند که انرژی الکتریکی AC را به انرژی مکانیکی تبدیل میکنند. سادگی ساختار، استحکام بالا، هزینه پایین و نگهداری آسان، آنها را به گزینهای ایدهآل برای بسیاری از کاربردهای صنعتی تبدیل کرده است.

انواع اصلی الکتروموتورهای AC صنعتی

الکتروموتورهای AC به طور کلی به دو دسته اصلی تقسیم میشوند:

- الکتروموتورهای آسنکرون (القایی) (Asynchronous/Induction Motors):

- القایی قفس سنجابی (Squirrel-Cage): رایجترین نوع در صنعت. دارای ساختار ساده، بسیار مستحکم و با هزینه نگهداری پایین هستند. روتور آنها از میلههایی تشکیل شده که به حلقههای انتهایی اتصال کوتاه شدهاند.

- القایی روتور سیمپیچیشده (Slip-Ring): روتور این موتورها سیمپیچی شده است و از طریق حلقههای لغزان (اسلیپ رینگ) به مقاومتهای خارجی متصل میشود. این امر امکان کنترل گشتاور راهاندازی و سرعت را فراهم میکند، اگرچه ساختار پیچیدهتر و هزینه نگهداری بالاتری دارند.

- نکته: در این موتورها، سرعت چرخش روتور همیشه کمی کمتر از سرعت میدان مغناطیسی دوار استاتور است که به این اختلاف سرعت لغزش (Slip) گفته میشود. به همین دلیل به آنها آسنکرون (غیر همزمان) میگویند.

- الکتروموتورهای سنکرون (Synchronous Motors):

- در این موتورها، سرعت چرخش روتور دقیقاً برابر با سرعت میدان مغناطیسی دوار استاتور است (لغزش صفر است).

- از آنها بیشتر برای کاربردهایی استفاده میشود که نیاز به سرعت ثابت و دقیق دارند و همچنین برای بهبود ضریب توان شبکه (به عنوان خازن سنکرون).

اصول کارکرد (موتورهای القایی سه فاز)

موتورهای القایی سه فاز که پرمصرفترین نوع صنعتی هستند، بر اساس اصل القای الکترومغناطیسی کار میکنند:

- استاتور (بخش ثابت): سیمپیچهای استاتور به منبع تغذیه متناوب (مثلاً سه فاز) متصل میشوند.

- میدان مغناطیسی دوار: عبور جریان متناوب از سیمپیچهای استاتور، یک میدان مغناطیسی دوار (Rotating Magnetic Field) با سرعت سنکرون ایجاد میکند.

- القای جریان در روتور: این میدان دوار، هادیهای روتور (قفس سنجابی یا سیمپیچی) را قطع کرده و طبق قانون القای فارادی، در آنها جریان الکتریکی القا میکند.

- تولید گشتاور: جریان القا شده در هادیهای روتور، خود یک میدان مغناطیسی ایجاد میکند. این میدان روتور با میدان مغناطیسی استاتور برهمکنش میکند و طبق قانون نیروی لورنتس، یک گشتاور (Torque) تولید میشود که روتور را به حرکت درمیآورد.

- سرعت آسنکرون: روتور با سرعتی نزدیک به سرعت میدان دوار میچرخد (سرعت روتور < سرعت سنکرون) تا اختلاف سرعت لازم برای القای جریان و تولید گشتاور حفظ شود.

مزایای الکتروموتورهای AC صنعتی

- ساختار ساده و مقاوم: به ویژه نوع قفس سنجابی، ساختاری ساده و مستحکم دارد.

- هزینه تولید پایین: ارزانتر از بسیاری از انواع دیگر موتورها هستند.

- نگهداری آسان: به دلیل عدم وجود کموتاتور و برس (در نوع القایی قفس سنجابی)، نیاز به نگهداری کمتری دارند.

- عمر مفید بالا: به دلیل ساختار مستحکم و سادگی.

- راندمان بالا: به ویژه موتورهای سه فاز و مدلهای جدیدتر (مانند IE3 و IE4).

- قابلیت کنترل سرعت: با استفاده از درایوهای فرکانس متغیر (VFD) میتوان سرعت آنها را به صورت دقیق و کارآمد کنترل کرد.

کاربردهای رایج در صنعت

الکتروموتورهای AC تقریباً در هر صنعتی کاربرد دارند، از جمله:

- پمپها و کمپرسورها: در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب.

- فنها و دمندهها: در سیستمهای تهویه مطبوع صنعتی، تونلها و کورهها.

- نوار نقالهها و سیستمهای جابجایی: در معادن، کارخانجات و خطوط مونتاژ.

- ماشینآلات ابزار و تراشکاری: در کارگاهها و خطوط تولید.

- جرثقیلها و بالابرها: در بنادر و سولههای صنعتی.

- آسیابها، میکسرها و همزنها: در صنایع سیمان، غذایی و شیمیایی.

⚡ الکتروموتور چینی سه فاز و تک فاز | پوسته آلومینیومی و چدنی

کیفیت اقتصادی، عملکرد پایدار، مناسب برای انواع کاربردهای صنعتی و عمومی

الکتروموتورهای چینی سهفاز و تکفاز به دلیل قیمت رقابتی، کیفیت قابل قبول و تنوع بالا در بازار ایران بسیار پرکاربرد هستند. این موتورها در دو نوع پوسته آلومینیومی (سبک و خنکشونده) و چدنی (مقاوم و صنعتی) عرضه میشوند و مطابق استاندارد IEC طراحی و تولید شدهاند.

✅ ویژگیهای فنی:

-

⚙️ طراحی مطابق استاندارد IEC (قابلیت تعویض با برندهای معتبر)

-

🌀 خنککاری با پروانه داخلی (IC411)

-

🔩 فلنجدار یا پایهدار (B3, B5, B35)

-

🌡️ عایقبندی حرارتی کلاس F و IP55

-

🔧 قابلیت نصب افقی و عمودی

-

⚡ کارکرد با برق سهفاز 380 ولت یا تکفاز 220 ولت

-

🛡️ محافظ حرارتی (در برخی مدلها تکفاز)

⚙️ تفاوت پوسته آلومینیوم و چدن در الکتروموتور:

| ویژگیها | پوسته آلومینیومی | پوسته چدنی |

|---|---|---|

| وزن | سبکتر | سنگینتر |

| مقاومت در برابر خوردگی | بالا (مناسب محیط مرطوب) | مقاوم در برابر ضربه |

| کاربرد | تهویه، پمپ، فن، نوار نقاله سبک | صنایع سنگین، کمپرسورها، سنگ شکنها |

| قیمت | اقتصادیتر | گرانتر ولی صنعتیتر |

🔌 مشخصات الکتروموتور سه فاز چینی (نمونه توانها):

| توان خروجی | سرعت (RPM) | فریم سایز | جریان نامی (A) | پوسته | نوع نصب |

|---|---|---|---|---|---|

| 0.75 kW | 1500 | 80 | 1.8 | آلومینیوم / چدن | B3 / B5 / B35 |

| 1.5 kW | 1500 | 90L | 3.2 | آلومینیوم / چدن | B3 / B5 / B35 |

| 3.0 kW | 1500 | 100L | 5.8 | چدن | B3 / B35 |

| 5.5 kW | 1500 | 132S | 10.8 | چدن | B3 / B35 |

| 7.5 kW | 1500 | 132M | 14.2 | چدن | B3 |

| 15 kW | 1500 | 160M | 27.3 | چدن | B3 |

🔌 مشخصات الکتروموتور تک فاز چینی (نمونه):

| توان خروجی | سرعت (RPM) | فریم سایز | جریان (A) | خازن | پوسته | کاربرد |

|---|---|---|---|---|---|---|

| 0.37 kW | 1400 | 71 | 3.4 | دائم + راهانداز | آلومینیوم | خانگی، تهویه |

| 0.75 kW | 1400 | 80 | 5.8 | دائم + راهانداز | آلومینیوم | پمپ آب |

| 1.1 kW | 1400 | 90 | 7.5 | دائم + راهانداز | آلومینیوم / چدن | صنعتی سبک |

| 2.2 kW | 1400 | 100L | 13.2 | دائم + راهانداز | چدن | صنعتی / کشاورزی |

🧰 کاربردها:

-

پمپهای صنعتی و خانگی

-

نوار نقالهها و خطوط مونتاژ

-

ماشینآلات بستهبندی و کشاورزی

-

فن و هواکشهای صنعتی

-

صنایع غذایی، نساجی، کارگاهها

📦 موجودی و خدمات:

-

📍 موجود در انبار تهران با تحویل فوری

-

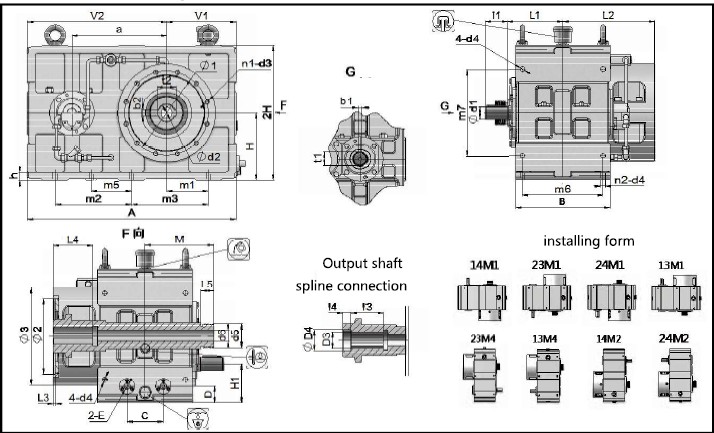

🔧 قابل کوپل با گیربکسهای حلزونی، هلیکال، سایکلو و …

-

🛠️ خدمات نصب، مشاوره فنی و انتخاب توان مناسب

-

⚙️ شافت معمولی یا سفارشی (Double Shaft, Keyed, Hollow)

📞 جهت مشاوره و خرید:

-

☎️ تلفن تماس: 09122203855

-

📲 واتساپ و پشتیبانی: 09122203855

-

✉️ ایمیل سفارشات: info.behsazpolymer@gmail.com