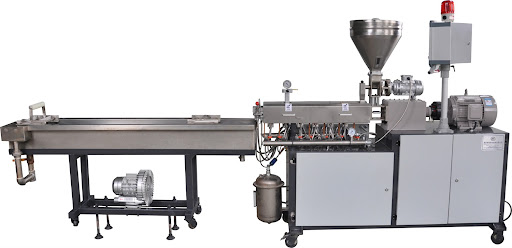

اکسترودر پلاستیک دستگاهی است که برای ذوب، مخلوطکردن و شکلدهی مواد پلیمری به کار میرود. در این دستگاه گرانول یا پودر پلاستیک از طریق قیف ورودی وارد سیلندر شده و توسط یک مارپیچ (اسکرو) تحت فشار و حرارت به جلو رانده میشود تا بهطور یکنواخت ذوب شود. سپس مذاب پلاستیک از یک قالب (دای) عبور میکند و به شکل محصول نهایی مانند ورق، لوله، فیلم یا پروفیل درمیآید. کنترل دقیق دما، سرعت چرخش اسکرو و طراحی قالب نقش مهمی در کیفیت و یکنواختی خروجی اکسترودر دارد.در این مقاله از گروه صنعتی بهساز پلیمر به بررسی آمورش کار با دستگاه اکسترودر پلاستیک میپردازیم با ما تا انتها همراه باشید

آموزش کار با دستگاه اکسترودر (Extruder)

1. آشنایی با اجزای اصلی اکسترودر

اکثر اکسترودرها—صرفنظر از نوع کاربرد—از اجزای زیر تشکیل شدهاند:

🔹 قیف (Hopper)

محل ریختن مواد اولیه (گرانول، پودر، آرد و …).

🔹 سیلندر (Barrel)

مسیر حرکت مواد همراه با گرمکنهای برقی.

🔹 مارپیچ (Screw)

وظیفه انتقال، فشردهسازی و مخلوطکردن مواد را دارد.

🔹 نواحی حرارتی (Heating Zones)

معمولاً شامل 3–8 ناحیه دمایی است که هر بخش گرمکن و سنسور خودش را دارد.

🔹 دای/قالب (Die)

در خروجی قرار دارد و شکل نهایی مواد را تعیین میکند (نخ، لوله، ورق، پفک، پلت و …).

🔹 سیستم برش (در صورت وجود)

برای مواد غذایی یا تولید رشته/پلت.

🔹 سیستم خنککن (آب، هوا، فن یا واترینگ)

2. مراحل راهاندازی و شروع کار

مرحله 1: بازرسی اولیه

✔ بررسی نمایید که:

-

مخزن خالی و تمیز باشد.

-

المنتها سالم و وصل باشند.

-

مارپیچ گیر نکرده باشد.

-

آب یا روغن سیستم خنککاری در سطح مناسب باشد.

-

سنسورها و ترموکوپلها سالم باشند.

مرحله 2: تنظیم دما

بسته به نوع مواد، دمای هر منطقه تنظیم میشود:

مثال (برای پلاستیک):

-

منطقه 1: 170°C

-

منطقه 2: 185°C

-

منطقه 3: 200°C

-

قالب: 190°C

پس از تنظیم، صبر کنید تا همه نواحی به دمای پایدار برسند.

مرحله 3: روشنکردن مارپیچ

ابتدا مارپیچ را بدون بار با سرعت کم روشن کنید تا:

مرحله 4: تغذیه مواد

مواد خام را کمکم از قیف وارد کنید.

مواد باید:

سرعت تغذیه را مطابق خروجی دستگاه تنظیم کنید.

3. نحوه کار در حین تولید

🔹 کنترل دما

اگر دما پایین باشد: مواد خوب ذوب نمیشود.

اگر زیاد باشد: سوختگی، بوی بد یا تغییر رنگ ایجاد میشود.

🔹 کنترل فشار

فشار بالا → احتمال گرفتگی دای

فشار خیلی پایین → خروجی ضعیف یا ناپایدار

🔹 سرعت مارپیچ

سرعت زیاد → افزایش دما و برش

سرعت کم → تولید آهسته یا خامماندن مواد

🔹 کیفیت خروجی

توجه به شکل، رنگ، یکدستی و بافت محصول.

4. خاموشکردن دستگاه

-

توقف تغذیه

-

خالی شدن کامل سیلندر

-

عبور مواد تمیزکننده (پاککننده یا مواد ارزان)

-

خاموشکردن هیترها

-

خاموشکردن مارپیچ

-

تمیزکاری نهایی قالب و قیف

5. نکات ایمنی مهم

⚠️ دمای دستگاه بسیار بالاست — احتیاط کامل

⚠️ دستها به بخشهای چرخان مارپیچ نزدیک نشود

⚠️ از دستکش مقاوم و عینک ایمنی استفاده کنید

⚠️ قبل از بازکردن قالب، دما را پایین بیاورید

⚠️ هرگز روی قسمتهای داغ آب سرد نریزید (ترک میخورد)

آموزش کار با اکسترودر پلاستیک (Plastic Extruder)

۱. آشنایی با اکسترودر و اجزای اصلی

اکسترودر از چند بخش کلیدی تشکیل میشود:

اجزا

-

قیف یا هاپر (Hopper): ورودی مواد اولیه (گرانول یا پودر).

-

سیلندر (Barrel): محل عبور مواد و گرم شدن.

-

ماردون یا اسکرو (Screw): انتقال، ذوب، و اختلاط مواد.

-

المنتهای گرمایشی: ایجاد دمای لازم برای ذوب.

-

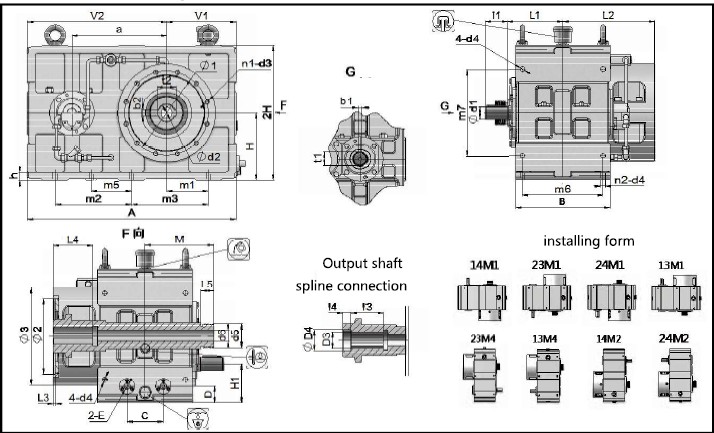

موتور و گیربکس: ایجاد نیروی چرخشی برای ماردون.

-

دای (Die): قالب خروجی و تعیین شکل نهایی محصول.

-

سینک یا سیستم خنککاری: خنک کردن محصول بعد از خروج.

-

پنل کنترل: تنظیم سرعت، دما، فشار و سایر پارامترها.

۲. اصول عملکرد اکسترودر

مواد خام از هاپر وارد سیلندر شده، در اثر گرما و فشار اسکرو ذوب و مخلوط میشود. سپس از دای عبور کرده و به شکل محصول نهایی مثل:

-

رشته (Strand)

-

فیلم (Film)

-

لوله (Pipe)

-

ورق (Sheet)

-

پروفیل PVC/ABS/PP

در میآید.

۳. آموزش راهاندازی و کار با دستگاه

گام ۱: آمادهسازی اولیه

-

بررسی اینکه همه المنتها سالم باشند.

-

تمیز بودن قیف و مسیر مواد.

-

تنظیم مواد اولیه (خشککردن در صورت رطوبت).

گام ۲: تنظیم دما

معمولاً سیلندر به 3–5 ناحیه حرارتی تقسیم میشود.

محدوده دما (بسته به ماده):

ماده

|

دمای معمول (°C)

|

| PP |

170–220 |

| PE |

150–200 |

| ABS |

200–220 |

| PVC سخت |

150–180 |

| PET |

230–270 |

نکته: همیشه دمای جلوی دای کمی بالاتر از نواحی قبلی تنظیم میشود.

گام ۳: راهاندازی اسکرو

-

پس از رسیدن به دمای مناسب، موتور را با سرعت کم روشن کنید.

-

مواد را کمکم وارد کنید تا اسکرو کاملاً پر شود.

-

هرگز اسکرو را در حالت سرد روشن نکنید (خطر شکستگی).

گام ۴: تنظیم خروجی و کیفیت

برای کیفیت بهتر، پارامترهای زیر تنظیم میشود:

اگر موارد زیر دیدی:

-

ذرات سوخته: دما خیلی زیاد است.

-

خروجی موجدار: سرعت ناپایدار یا دمای کم.

-

تخلخل و حباب: رطوبت مواد زیاد یا دمای پایین.

۴. نکات ایمنی مهم

-

نزدیک دای دمای بسیار بالا (تا 300°C) وجود دارد.

-

هرگز با دست مواد گیر کرده را خارج نکنید.

-

در هنگام کار از دستکش نسوز، عینک و لباس کار استفاده کنید.

-

قبل از باز کردن دای یا سیلندر، دستگاه را خاموش و سرد کنید.

-

پارازیت صوتی و لرزش یعنی مشکلی در موتور یا اسکرو وجود دارد.

۵. نگهداری و سرویس اکسترودر

-

روغنکاری گیربکس طبق دستور سازنده.

-

کالیبراسیون المنتها هر 6–12 ماه.

-

تمیز کردن اسکرو با مواد پاککننده (Purging Material).

-

بررسی سنتر شدن دای برای جلوگیری از سایش.

۶. آموزشهای تخصصیتر

-

تنظیمات ⚙️ برای تولید لوله، ورق، فیلم یا پروفیل

-

نحوه رفع مشکلات متداول اکسترودر

-

معرفی مواد مناسب و افزودنیها

-

آموزش کار با انواع اکسترودر (تکماردون / دوماردون)

-

آموزش تصویری یا مرحلهبهمرحله

-

نوشتن دستورالعمل کاری (SOP) مخصوص کارخانه تو

دستگاه اکسترودر پلاستیک | دستگاه گرانول ساز پلاستیک

آموزش کار با اکسترودر تکماردون و دوماردون بهساز پلیمر

🔶 ۱. تفاوت اصلی تکماردون و دوماردون (Twin Screw vs Single Screw)

تکماردون (Single Screw) – مناسب برای

-

ذوب و اکستروژن ساده (PP, PE, PET, PVC غیر سخت)

-

تولید لوله، نوار، ورق، فیلم، رشته

-

ظرفیت بالاتر و مصرف انرژی کمتر

مزیت: کاربری سادهتر – تنظیمات دمایی و سرعت نقش اصلی را دارند.

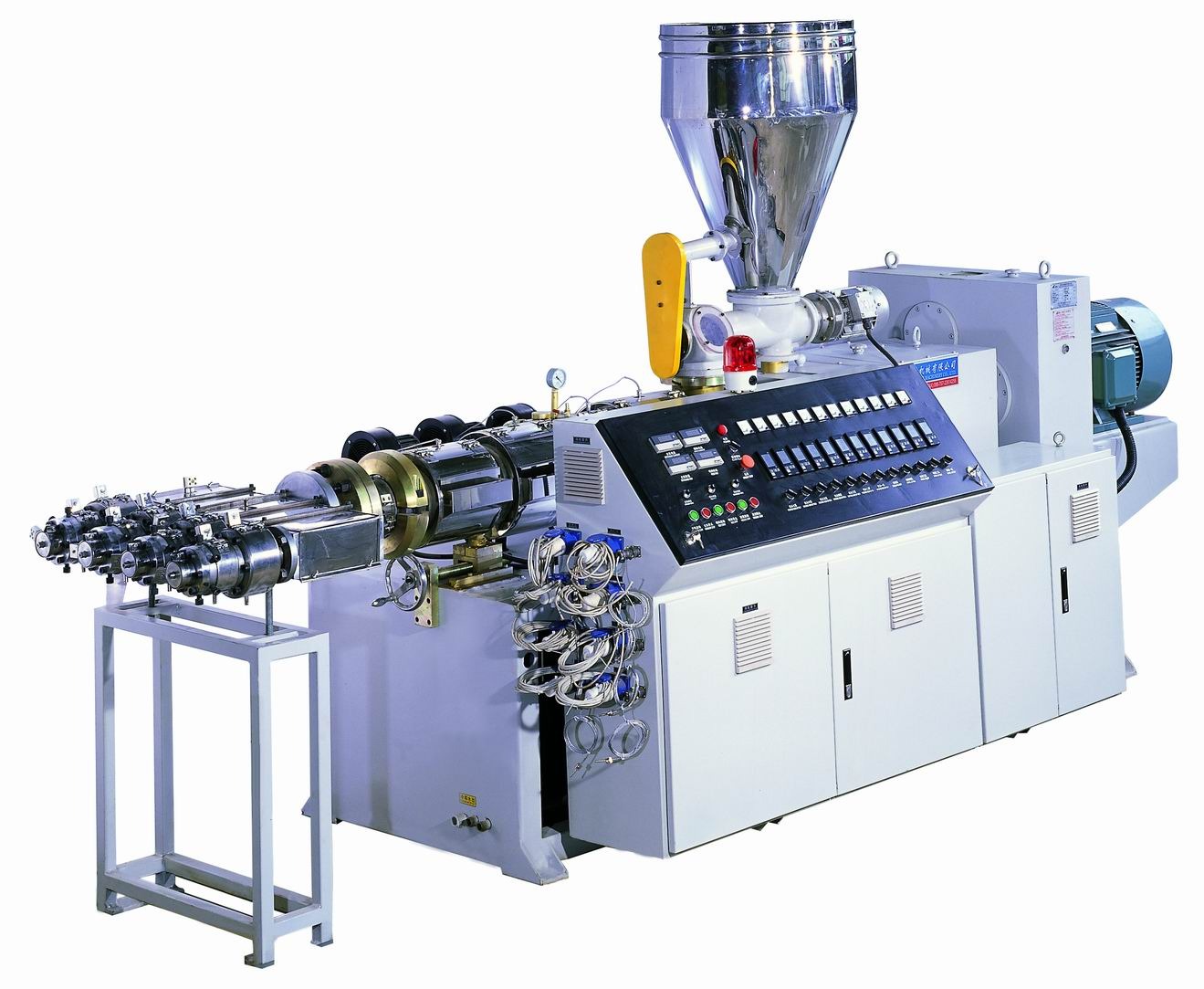

دوماردون (Twin Screw) – مناسب برای

-

PVC سخت و نرم

-

گرانولسازی کامپاندها (کربنات، رنگی، افزودنیدار)

-

اختلاط دقیق مواد (Masterbatch)

-

فرآیندهای حساس به دما و Shear

مزیت: کنترل بهتر روی اختلاط و کیفیت – امکان کار با فرمولاسیونهای حساس.

🔶 ۲. ساختار عمومی اکسترودرهای بهساز پلیمر

طبق استاندارد طراحی این شرکت، دستگاهها شامل:

-

ماردون نیتروژنسختکاریشده (Anti-wear)

-

زونهای حرارتی متعدد ۴ تا ۱۰ ناحیه

-

کنترلرهای PID دیجیتال

-

موتور گیربکس SEW / Motovario (بسته به مدل)

-

دای با قابلیت تنظیم دقیق (Centering system)

-

سیستم خنککاری آبی یا بادی

این ویژگیها باعث میشود تنظیم دستگاه نسبتاً پایدار باشد.

🔶 ۳. آموزش راهاندازی تکماردون

گام ۱ – پیشگرمایش دستگاه

نکته: در دستگاههای بهساز پلیمر اختلاف دمای زونها باید معمولاً ۲۰–۳۰ درجه از ورودی تا خروجی افزایش داشته باشد.

گام ۲ – راهاندازی آهسته اسکرو

گام ۳ – تنظیم جریان مواد

در تکماردونهای بهساز پلیمر:

-

سرعت اسکرو معمولاً بین ۲۵ تا ۶۰ RPM برای تولید پایدار

-

افزایش سرعت خروجی را بالا میبرد اما دما را نیز بیشتر میکند

-

خروجی موجدار → دما کم یا سرعت بالا

-

خروجی دانهدانه → دما کم یا مواد خشک نشده

🔶 ۴. آموزش راهاندازی دوماردون (Twin Screw)

اکسترودرهای دوماردون بهساز پلیمر معمولاً co-rotating هستند و برای PVC یا کامپاند مناسباند.

گام ۱ – تنظیم دما

برای PVC سخت یا کامپاند:

-

زون ۱: حدود 140–155°C

-

زونهای وسط: 160–175°C

-

زون انتهایی: 175–185°C

-

دای: 170–190°C

گام ۲ – Start-up با دور پایین

گام ۳ – نکات مهم برای Twin Screw

-

PVC حساس به دماست → دمای زیاد باعث سوختگی میشود

-

صدای “تقتق” یعنی فشار زیاد یا خوراکدهی بیش از حد

-

خروجی پُفدار یعنی رطوبت یا دمای کم

🔶 ۵. تنظیمات مخصوص دستگاههای بهساز پلیمر

✔ سیستم کنترل دما دقیق است

پس بهتره همیشه:

✔ دایهای این شرکت معمولاً با پیچهای ریزتنظیم (Micro Adjustment) هستند

🔶 ۶. نکات عملی اپراتوری

▪ برای تکماردون:

▪ برای دوماردون:

🔶 ۷. نکات ایمنی غیرحساس و ضروری

(بدون ورود به مراحل خطرناک تعمیراتی)

-

هنگام تمیزکاری دستگاه خاموش و خنک باشد

-

از دستکش ضدحرارت، کفش ایمنی و عینک استفاده کنید

-

هنگام تنظیم دای، فاصله مناسب را رعایت کنید (دای بسیار داغ است)

🟦 بخش اول – تولید گرانول (Granulation / Compounding)

🔶 ۱. انتخاب نوع اکسترودر برای گرانول

🔶 ۲. آموزش گرانولسازی با تکماردون

مناسب برای PP/PE بازیافتی یا گرانول شفاف – مشکی – آسیابی

⭐ دمای پیشنهادی (تقریبی)

(برای PP/PE)

ناحیه

|

دما (°C)

|

| زون ۱ |

150–160 |

| زون ۲ |

165–175 |

| زون ۳ |

175–185 |

| دای |

185–200 |

⭐ سرعت اسکرو

⭐ نکات مهم

-

مواد بازیافتی باید خشک باشند (۱۰–۱۵ دقیقه در ۸۰–۱۰۰°C)

-

اگر مواد حباب دارد → مشکل رطوبت

-

اگر دانههای رشتهای پُفدار یا سبک هستند → دما پایین است

-

اگر دانهها سوخته / قهوهای شدند → دما زیاد است

🔶 ۳. آموزش گرانولسازی با دوماردون

مناسب برای PVC ،کامپاند پُرکننده، کامپاند مهندسی، مستربچ

⭐ دمای پیشنهادی برای PVC

یا کامپاندهای حساس:

ناحیه

|

دما (°C)

|

| زون ۱ |

135–145 |

| زون ۲ |

150–160 |

| زون ۳ |

160–175 |

| دای |

170–185 |

⭐ سرعت اسکرو

-

Start-up: 10–20 RPM

-

تولید: 25–45 RPM

⭐ نکات مهم کامپاند

-

خوراکدهی (Feeder) را تدریجی افزایش دهید

-

دوماردونها Shear بالایی دارند → دما را زیاد بالا نبرید

-

اگر خروجی دود سفید داشت → دما زیاد است (بهویژه در PVC)

-

اگر رشته پاره میشود → سرعت زیاد یا دای سرد

🟩 بخش دوم – تولید ورقهای پلیمری (Sheet Extrusion)

برای تولید ورق، کیفیت تنظیمات بسیار مهمتر از گرانول است.

🔶 ورق PP / PE

⭐ دمای پیشنهادی:

-

170–220°C (برای PP)

-

160–200°C (برای PE)

⭐ سرعت اسکرو

-

شروع: 10–20 RPM

-

تولید: 30–50 RPM

⭐ نکات

-

ضخامت ناهموار → دای درست تنظیم نشده

-

موج روی ورق → دمای دای کم یا سرعت کشنده زیاد

-

مات شدن ورق → خنک کاری بیش از حد یا دمای کم

🔶 ورق PVC

این مورد فقط با دوماردون توصیه میشود.

⭐ دمای پیشنهادی:

-

150–180°C

-

دمای زیاد → سوختگی PVC

-

دمای کم → ژلدار شدن ورق

⭐ نکات کلیدی:

🔶 ورق PET

برای PET باید رطوبت تقریباً صفر باشد (زیر ۵۰PPM)

⭐ دما:

⭐ نکات مهم:

🟧 تجهیزات جانبی که برای تولید ورق لازم دارید

✔ دای ورق (Sheet Die) با خروجی همسطح

✔ کالندر ۳ غلتکه (3-Roll Calender)

✔ سیستم کنترل ضخامت (در صورت نیاز)

✔ چیلر و مدار خنککننده

✔ واحد کشنده و رولکن

🟦 مشکلات رایج و راهحل سریع

مشکل

|

دلیل

|

راهحل

|

| حباب |

رطوبت بالا |

خشککن مواد |

| موج ورق |

کمبود دما یا نوسان سرعت |

تنظیم دما/سرعت |

| تغییر رنگ |

دمای زیاد |

کاهش دما |

| پاره شدن رشته گرانول |

سرعت زیاد یا دمای پایین |

تنظیم سرعت و دما |

| خروجی ناپایدار |

خوراکدهی زیاد |

کم کردن Feeder |

لیست قیمتهای مختلف انواع دستگاه اکسترودر پلاستیک

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات صنایع پلاستیک و اکسترودر پلاستیک فعالیت داشته و آماده ارائه و فروش دستگاه اکسترودر در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت های ** دستگاه اکسترودر پلاستیک *** با شماره زیر در تماس باشید

گروه صنعتی بهساز پلیمر

کلمات کلیدی :

دستگاه اکسترودر | اکسترودر پلاستیک | ماشین آلات صنایع پلاستیک | extruder machine | قیمت دستگاه اکسترودر پلاستیک | کاتالوگ دستگاه اکسترودر | دستگاه اکسترودر کوچک | آموزش کار با دستگاه اکسترودر | قیمت دستگاه اکسترودر pvc | مشخصات فنی دستگاه اکسترودر | دستگاه اکسترودر خانگی | نمایندگی فروش دستگاه اکسترودر