معرفی گرانول و بررسی تمامی نکاتی که بایستی در مورد گرانول بدانید

گرانول ها جزو مهمترین مواد اولیه برای ساخت محصولات پلاستیکی میباشند که دارای ویژگی های منحصر به فردی میباشند . این مواد متشکل از پلیمر هایی نظیر پلی پروپیلن ساخته میشوند و به علت داشتن استحکام بالا و رنگ پذیری عالی میتواند به عنوان مواد اولیه در دستگاه خط تولید ظروف پلاستیکی مورد استفاده قرار بگیرند. اغلب نام گرانول احتمالا به گوش کسانی که در صنعت پلاستیک و پلیمر فعالیت میکنند ، خورده است. بخواهیم تاریخچه تشکیل گرانول را بررسی کنیم ، میتوانیم بگوییم با پیشرفت تکنولوژی روش ها و دستگاه های متفاوتی برای تولید محصولات پلاستیکی ایجاد شد و این سوال مطرح شد که ماده اولیه مورد استفاده در این دستگاه ها بایستی به چه شکلی باشند، در میان اشکال پودری ، گرانولی و پرک ، گرانول ها بخاطر مزایای فراوانی که دارا میباشد ، پیروز این رقابت بوده و در اغلب روش های تولید ، از گرانول به عنوان ماده اولیه جهت تولید محصول نهایی استفاده میشود. تا انتها همراهمان باشید تا به معرفی گرانول و مزایای آن و انواع آن و نحوه تولید آن بپردازیم …

گرانول چیست ؟؟؟

گرانول چیست

گرانول اسم خاصی از پلیمر نمیباشد و در حقیقت شکلی از پلیمر است که از حالت پودری به شکل دانه دانه در میآید و کاربرد و مصارف گوناگونی دارد. علت محبوبیت گرانول ، سهولت استفاده در تولید میباشد. همانطور که میدانید پودر ها در هوا پراکنده شده و علاوه بر آلودگی محیط کارگاه و مشکلات تنفسی که ایجاد میکند ، مقدار زیادی از ماده هم هدر میرود اما گرانول ها از این قبیل دردسر ها را نداشته و علاوه بر این سیستم دستگاه های شکل دهی پلاستیک به صورتی طراحی شده که بهتر است مواد اولیه آن به شکل گرانول باشد . لذا تولید کننده ها نیز ترجیح میدهند بجای استفاده از حالت پودری ، از شکل گرانولی آن استفاده کنند . برای تولید محصولات پلیمری از گرانول ها بایستی ابتدا آن ها را ذوب نمود و سپس شکل دهی کرد.

معرفی انواع گرانول ها :

گرانول ها در اغلب موارد توسط دو روش متداول به نام های قالب گیری تزریقی و قالب گیری بادی به محصول نهایی تبدیل میشوند . براساس ساختار کریستالی ماده اولیه و روش های تولیدی، تقسیم بندی های متفاوتی از گرانول ها ایجاد میشود . از کاربردی ترین گرانول ها میتوان به گرانول پلی اتیلن و گرانول پلی پروپلین اشاره نمود. از سایر گرانول ها میتوان به گرانول پلی استایرن ، ABS ، پلیمر های مهندسی اشاره نمود.

گرانول پلی اتیلن

گرانول پلی اتیلن ( PE ) دارای ساختاری کریستالی و فرمول شیمیایی مشخصی میباشد. با تغییر طرز قرارگیری شاخه های پلیمری در پلی اتیلن، گرید هایی سبک ، گرید هایی با وزن متوسط ، گریدهایی با وزن سنگین و نهایتا گریدهایی با وزن مولکولی بالا تشکیل میشوند. با توجه به روش های تولید هم ، پلی اتیلن ها میتوانند به گرید های تزریقی یا گرید های بادی تقسیم بندی شوند . با ترکیب این دو روش از دسته بندی ها ، مهمترین گرید های پلی اتیلن شامل دسته های زیر میباشد :

1 ) گرانول سبک تزریقی

2 ) گرانول سنگین تزریقی

3 ) گرانول سنگین بادی

4 ) گرانول پلی اتیلن سبک خطی

البته لازم به ذکر است گرید های دیگری نیز موجود است که در این جا فقط به دسته های متداولتر اشاره کرده ایم . مثلا گرانول پلی اتیلن سنگین تزریقی ، گرانولیست که دارای ساختار و ترکیب از نوع سبک میباشد و در روش های تولید تزریقی مورد استفاده قرار میگیرد.

گرانول پلی پروپیلن

این ماده نیز در صورت کلی به دو دسته زیر تقسیم بندی میشود :

1 ) همو پلیمر که از پلیمریزاسیون مونومر پروپیلن به تنهایی ایجاد میشود و به آن پ پ نساجی نیز میگویند.

2 ) کو پلیمر نیز که از پلیمریزاسیون پروپیلن به همراه کومونومر اتیلن تولید شده و به آن نیز پ پ شیمیایی میگویند.

گرانول پلی کربنات

پلی کربنات نیز نوعی از پلیمر های شفاف بوده که در ساخت وسایل مختلف مورد استفاده قرار میگیرد . شفافیت و امکان انتقال نور جزو مهمترین ویژگی های پلی کربنات میباشد. از پلی کربنات تزریقی جهت تولید محصولاتی مانند چراغ خودرو ها، قطعات پلاستیکی لوازم های خانگی ، تجهیزات پزشکی و … مورد استفاده قرار میگیرد . از جمله نقص های این گرانول میتوان به استعداد ترک خوردگی بالا در برابر ضربه اشاره نمود.

روش های تولید گرانول

سیستم ماشین های شکلدهی به پلاستیک به صورتی طراحی و ساخته شده اند که بهتر است مواد اولیه ورودی آن ها به صورت ساچمه های کوچک پلاستیکی باشند لذا تولید کنندگان مواد پلاستیکی ترجیح میدهند از موادی نظیر گرانول به عنوان ماده اولیه تولیدشان استفاده نمایند . بنابراین انواع مختلف خط تولید گرانول با هدف تبدیل پودر و پرک و ضایعات به گرانول تبدیل شده اند که هرکدام از آن ها دارای مزایا و معایب خاص خودشان میباشد. از متداول ترین روش های تولید گرانول میتوان به موارد زیر اشاره نمود :

1 ) تولید گرانول به صورت رشته ای

2 ) تولید گرانول به صورت خشک

3 ) تولید گرانول با سیستم برش رینگ آبی

4 ) تولید گرانول با سیستم برش زیر آب

در کشور ما اغلب از دستگاه های تولید گرانول به روش رشته ای مورد استفاده قرار میگیرد علت رواج استفاده از این نوع خط تولید این است که ساخت ماشین آلات به روش رشته ای به نسبت تجهیزات سایر روش ها آسان تر میباشد. از بزرگترین چالش ها در این روش ها ، قطع شدن این رشته ها در حین فرآیند تولید میباشد که برای حل این موضوع نیازمند حضور دائمی یک اپراتور در کنار دستگاه ها میباشد. روش دیگری که در کشور مان ایران متداول میباشد روش تولید گرانول به صورت خشک است ساخت این نوع از ماشین آلات نیازمند دقت بالاتری بوده و قیمت این خط تولید نیز بالا تر میباشدو اما گرانول های تولیدی در این روش بسیار شبیه به گرانول مواد دست اول بوده و از نظر ویژگی های پلاستیکی ، دارای ثبات بهتری در این نوع مواد میباشد.

دستگاه گرانول ساز

دستگاه گرانول ساز جزو مهمترین و کاربردی ترین دستگاه هاییست که در تولید گرانول مورد استفاده قرار میگیرد و بخاطر سود دهی بالای صنعت تولید گرانول ، تولید کنندگان علاقه بسیاری برای تولید گرانول بازیافتی و نو و عرضه آن به بازار دارند . بدین جهت این موضوع بر اهمیت و محبوبیت و تقاضای بالا جهت خرید دستگاه گرانولساز میافزاید.

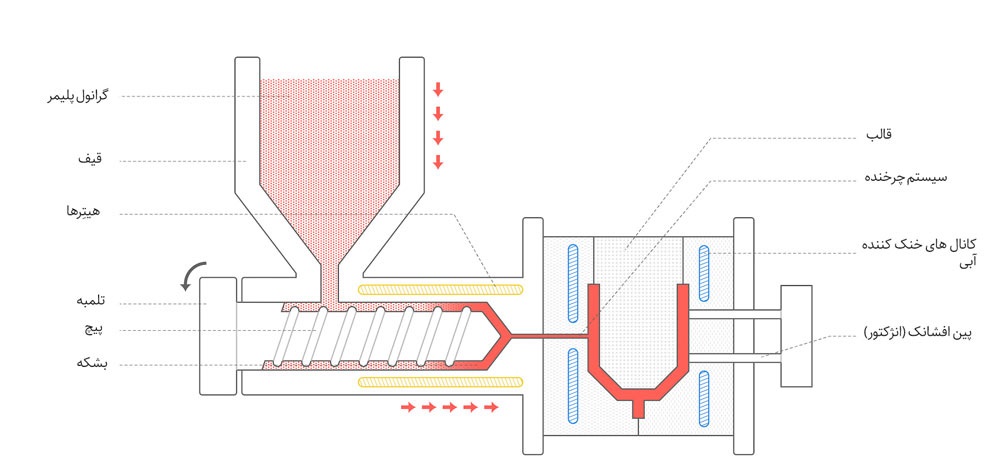

دستگاه اکسترودر

دستگاه اکسترودر نوعی دستگاه گرانول ساز میباشد و از دستگاه های مهم در خط تولید گرانول بشمار میرود ، دستگاه های تولید گرانول وظیفه بیرون رانی مواد را بر عهده داشته و برون رانی مرحله نهایی ، بسیاری از خطوط بازیافت پلاستیک میباشد. خارج کننده ها اغلب مواد یکدست را دریافت میکنند و چنانچه خط بازیافت در مراحل تمیز کردن و خشک کردن درست عمل نکند ، خارج کننده نیز به درستی عمل نخواهد کرد و این مسئله اغلب در سایر مراحل خط بازیافت نیز اتفاق میافتد.

نکات مهم در خرید گرانول

از مهمترین مسائلی که هر تولید کننده فعال در حوزه پلاستیک با آن درگیر میباشد ، خریداری گرانول با کیفیت و قیمتی مناسب برای تولید محصول میباشد. در زیر به بررسی چند نکته مهم برای خرید گرانول میپردازیم .

قیمت گرانول

از مهمترین فاکتور های خرید گرانول، قیمت آن است . نبود نرخ مشخصی برای گرانول ها یکی از مهمترین چالش ها میباشد. امکان دارد تولید کنندگان گرانول ، به شما قیمت های مختلفی بدهند و این سوال در ذهن شما پیش بیاید که کدام قیمت دستگاه بسته به کیفیت آن، قیمتی صحیح و منصفانه است. موضوع دیگر نوسانات قیمت ارز و قیمت جوانی مواد پتروشیمی نیز تاثیر مستقیمی بر روی قیمت گرانول تولیدی میگذارند .

کاربرد مورد نظر شما

خریدار گرانول بایستی متناسب با محصول تولیدی خود ، گرانول مربوطه را تهیه نماید . لذا توجه به محصولی که قرار است تولید شود جزو نکات مهم و حیاتی در انتخاب گرانول مورد نظر میباشد.

تامین کننده گرانول

این نکته حائز اهمیت است که خریدار گرانول ، خرید خود را از تامین کننده های معتبر انجام دهد . تولید کننده های بسیاری در این زمینه مشغول فعالیت میباشند. امکان دارد ادعاهایی که بسیاری از این تامین کنندکان درمورد محصول خود میکنند خلاف واقعیت باشند. لذا از مهمترین گام ها در خرید گرانول ، بررسی تامین کننده گرانول میباشد.

نوع گرانول مصرفی

کیفیت متریال مصرفی در تولید گرانول میتواند بر کیفیت محصول نهایی تاثیر گذار باشد . میتوان از مواد نو و درجه یک در تولید گرانول استفاده نمود . همچنین از مواد بازیافتی نیز در تولید انواع گرانول بازیافتی استفاده میشود و بسته به کاربرد مد نظرتان ، بهترین گزینه را جهت تولید محصولات خود انتخاب نمایید.

مهمترین عوامل تاثیر گذار بر کیفیت

عوامل بسیاری میتواند بر کیفیت تولیدی مواد گرانول تاثیر بگذارند. در زیر به بررسی پارامترهای اصلی تاثیر گذار برای تولید گرانول باکیفیت میپردازیم :

کیفیت مواد اولیه ورودی

از مهمترین عوامل تاثیر گذار بر روی کیفیت نهایی گرانول ها ، کیفیت مواد اولیه ورودی میباشد. دسته اول مواد نو میباشد که گرانول با استفاده از پودر درجه یک پتروشیمی تولید میشود. و دسته دوم نیز مواد بازیافتی میباشد که این مواد در مرحله بازیافت شسته میشود و به صورت پرک درآمده تا برای تولید محصول وارد دستگاه اکسترودر شوند. توجه به بعضی موارد در هنکام برخورد با مواد بازیافتی جهت تولید گرانول ، تاثیر زیادی بر کیفیت گرانول نهایی خواهد داشت . بدین جهت ، برای بهبود کیفیت گرانول های بازیافتی ، توجه به این دو مورد ضروری میباشد :

- جمع آوری مواد بازیافتی

- شست و شو مواد بازیافتی

کنترل خط تولید گرانول

کنترل خط تولید نیز از قسمت هاییست که عامل انسانی ، جزئی از آن میباشد البته به طبع این کنترل ، اگر با دستگاه های مکانیزه و الکترونیکی صورت بگیرد ، کار عوامل انسانی را نیز آسان تر میکند ، هرچه قدر کارکنان قسمت کنترل کیفی ، ماهر تر و با تجربه تر باشند طبیعتا تاثیر بهتری روی کیفیت گرانول مواد بازیافتی بر جای خواهند گذاشت.

افزودنی های گرانول

از جمله نکاتی که بایستی در هنگام تولید گرانول به آن توجه نمایید، افزودن افزودنی هاست. این مواد در هنگام ذوب شدن پرک ها در دستگاه به آن ها افزوده میشود ، از خاصیت این افزودنی ها میتوان به بهبود عملکرد گرانول های بازیافتی و برطرف نمودن ضعف های ذاتی محصول اشاره کرد.

افزودنی های مورد استفاده در تولید گرانول بازیافتی جزو یکی از موارد زیر میباشد :

- پایدار کننده ها

- نرم کننده ها

رنگ گرانول

از دیگر عوامل مهم در افزایش کیفیت گرانول ، رنگی میباشد که برای تولید گرانول به آن افزوده میشود از نکات مهم این قسمت این است که هرچه رنگی که برای گرانول ها مورد استفاده قرار میگیرد شامل طیف های رنگی متعددی باشد ( رگه های مشکی در آن مشاهده شود ) کیفیت گرانول تولیدی به نسبت آن کاهش میابد و هرچه این رنگ به بی رنگی نزدیکتر باشد ، کیفیت محصول افزایش میابد. در کل بهترین گزینه برای ارتقا گیفیت محصولات ، استفاده از گرانول های بی رنگ و شفاف میباشد.

جمع بندی :

در این مقاله از گروه آی تی بهساز پلیمر به برسی گرانول و کاربرد های آن در صنعت پلاستیک و پلیمر پرداختیم . همانطور که در مقاله ذکر شد ، معیار های متفاوتی برای دسته بندی گرانول ها موجود است . فراموش نکنید همیشه کسب اطلاعات کافی برای خرید گرانول ، گام اول میباشد . حتما قیل از اقدام به خرید ، نکات ذکر شده را بررسی نمایید و پس از اطمینان کامل از کیفیت گرانول ، نسبت به خرید این محصول اقدام نمایید .