دستگاه کامپاند پلاستیک / خط تولید دستگاه تولید کامپاند پلیمر

کامپاند پلیمری (Polymer Compound) مادهای است که از ترکیب یک پلیمر پایه با مواد افزودنی مختلف ساخته میشود. این مواد افزودنی شامل پرکنندهها (fillers)، نرمکنندهها (plasticizers)، پایدارکنندهها (stabilizers)، رنگدانهها (pigments)، و تقویتکنندهها (reinforcing agents) هستند. هدف از تولید کامپاند، بهبود خواص پلیمر اصلی مانند مقاومت مکانیکی، پایداری حرارتی، مقاومت در برابر اشعه UV، یا ایجاد ویژگیهای جدید مانند رنگ و انعطافپذیری است.

ساخت دستگاه گرانول ساز

مواد تشکیلدهنده کامپاند پلیمری

ترکیب دقیق یک کامپاند پلیمری بسته به کاربرد نهایی آن متفاوت است، اما اجزای اصلی معمولاً شامل موارد زیر میشوند:

پلیمر پایه: ماده اصلی که خواص اولیه محصول نهایی را تعیین میکند. این میتواند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC)، یا سایر ترموپلاستیکها و ترموستها باشد.

پرکنندهها (Fillers): موادی مانند کربنات کلسیم، تالک یا الیاف شیشه که برای کاهش هزینه، افزایش استحکام یا بهبود سختی به پلیمر اضافه میشوند.

نرمکنندهها (Plasticizers): موادی که انعطافپذیری و مقاومت در برابر شکست را افزایش میدهند، به ویژه در پلیمرهای سخت مانند PVC.

پایدارکنندهها (Stabilizers): موادی که از تخریب پلیمر در برابر حرارت، نور (UV) و اکسیداسیون جلوگیری میکنند.

رنگدانهها (Pigments): برای ایجاد رنگ دلخواه در محصول نهایی استفاده میشوند.

دستگاه اصلی برای تولید کامپاند پلیمری، اکسترودر دوپیچ (Twin-Screw Extruder) نام دارد. این دستگاه مواد اولیه (پلیمر پایه و افزودنیها) را ذوب کرده و به صورت کاملاً همگن با یکدیگر مخلوط میکند.

برای مطالعه بیشتر : کامپاند چیست ؟ | معرفی صفر تا صد کامپاند

فرآیند تولید و کاربردها

تولید کامپاند پلیمری معمولاً در اکسترودرهای دوپیچ انجام میشود. در این فرآیند، پلیمر پایه و مواد افزودنی به صورت همگن در دمای بالا مخلوط شده و به شکل گرانول (pellets) در میآیند. این گرانولها سپس برای تولید محصولات نهایی مانند لولهها، قطعات خودرو، کابلها، و ظروف بستهبندی استفاده میشوند.

فرآیند تولید کامپاند با اکسترودر

فرآیند تولید کامپاند در یک اکسترودر دوپیچ به صورت کلی شامل مراحل زیر است:

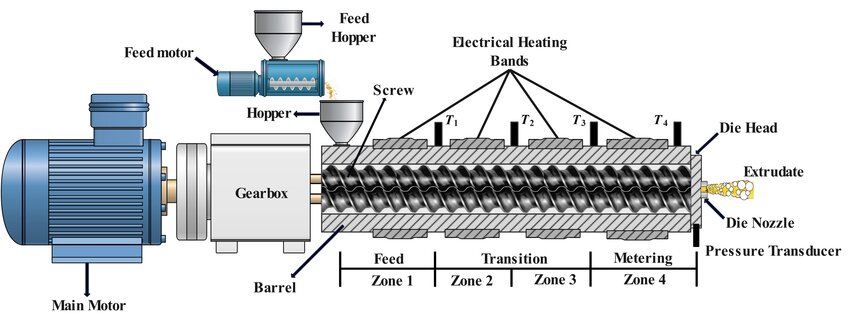

خوراکدهی (Feeding): مواد اولیه پلیمری به همراه افزودنیهای مختلف (مانند پرکنندهها، رنگدانهها و تقویتکنندهها) از طریق قیفهای ورودی (Hopper) به داخل دستگاه ریخته میشوند.

ذوب و انتقال: دو پیچ (ماردون) داخل سیلندر داغ دستگاه، مواد را به سمت جلو حرکت میدهند. به دلیل گرمای سیلندر و اصطکاک ناشی از چرخش پیچها، مواد به تدریج ذوب میشوند.

مخلوطسازی و همگنسازی (Mixing & Homogenization): طراحی خاص پیچها باعث ایجاد نیروی برشی شدید و ترکیب دقیق مواد میشود. این مرحله تضمین میکند که افزودنیها به صورت یکنواخت در ماتریس پلیمری پخش شوند.

خروج و برش: مواد مذاب و همگن شده از طریق یک سرپیچ (Die) به شکل رشتهای خارج میشوند. این رشتهها پس از خنک شدن با آب، توسط یک دستگاه برش (Pelletizer) به قطعات کوچک و یکنواخت به نام گرانول تبدیل میشوند.

این گرانولها همان کامپاندهای پلیمری هستند که آماده استفاده در فرآیندهای تولید محصولات پلاستیکی نهایی مانند تزریق پلاستیک یا اکستروژن هستند.

اصلیترین دستگاههای تولید کامپاند پلیمری، اکسترودرها هستند که به دو دسته اصلی اکسترودر تکپیچ و اکسترودر دوپیچ تقسیم میشوند.

انتخاب نوع اکسترودر به عوامل مختلفی مانند نوع پلیمر، میزان افزودنیها و ویژگیهای مورد نظر برای محصول نهایی بستگی دارد.

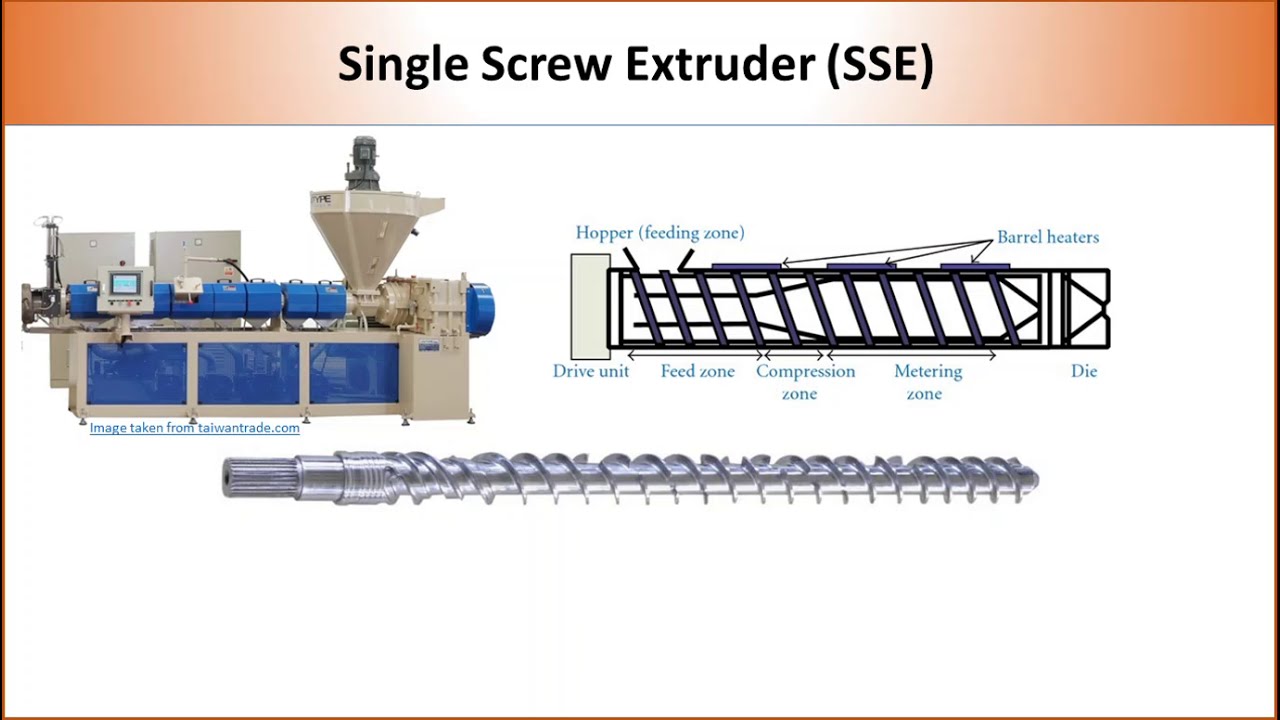

اکسترودر تکپیچ (Single-Screw Extruder)

این نوع اکسترودر از یک پیچ مارپیچ (screw) درون یک سیلندر (barrel) تشکیل شده است.

مزایا: ساختار ساده و هزینه پایین، سهولت در نگهداری، و کاربری آسان از مزایای این دستگاهها است.

معایب: اکسترودرهای تکپیچ قابلیت اختلاط (mixing) کمتری دارند و برای تولید کامپاندهایی با افزودنیهای زیاد یا ترکیبات پیچیده مناسب نیستند.

کاربرد: از این دستگاهها بیشتر برای تولید محصولاتی با فرآیندهای ساده مانند تولید لوله، ورق، و پروفیلهای پلاستیکی و همچنین گرانولسازی مواد پلاستیکی بازیافتی استفاده میشود.

اکسترودر دوپیچ (Twin-Screw Extruder)

این دستگاهها از دو پیچ مارپیچ که در یک سیلندر در کنار هم قرار گرفتهاند، تشکیل شدهاند. این پیچها میتوانند در جهت یکسان (همگرد) یا در جهت مخالف (غیرهمگرد) بچرخند.

مزایا: قابلیت اختلاط بسیار بالا، کنترل دقیقتر فرآیند، و توانایی فرآوری فرمولاسیونهای پیچیده با پرکنندهها، رنگدانهها و تقویتکنندهها، مهمترین مزایای این نوع دستگاه است.

معایب: اکسترودرهای دوپیچ دارای ساختار پیچیدهتر و قیمت بالاتری هستند و نگهداری آنها نیز دشوارتر است.

کاربرد: این دستگاهها به دلیل توانایی بالا در همگنسازی و پراکندگی مواد، برای تولید انواع کامپاندهای پلیمری، مستربچهای رنگی، و محصولات با خواص مکانیکی و حرارتی خاص، گزینهای ایدهآل به شمار میروند

نکات فنی دستگاههای تولید کامپاند پلیمری، به ویژه اکسترودرهای دوپیچ، برای اطمینان از کیفیت محصول نهایی و بهرهوری خط تولید بسیار حیاتی هستند. مهمترین این نکات به شرح زیر است:

۱. مشخصات فنی پیچ و سیلندر

قطر و نسبت L/D: قطر پیچ (D) و نسبت طول به قطر (L/D) از مهمترین پارامترهای فنی هستند. نسبت L/D بالاتر (معمولاً بین 36 تا 56) به معنای زمان ماند بیشتر مواد در اکسترودر و در نتیجه مخلوطسازی و پخت بهتر است.

طراحی بخشهای پیچ: پیچ اکسترودر دوپیچ از ماژولهای مختلفی مانند بخش خوراکدهی، بخش ذوب و فشردگی، بخش اختلاط، وکیومسازی و تخلیه تشکیل شده است. طراحی و ترتیب این ماژولها باید متناسب با نوع پلیمر و افزودنیها باشد تا بهترین عملکرد را فراهم کند.

۲. سیستم کنترلی و مانیتورینگ

کنترل دما: اکسترودرها به مناطق گرمایشی مختلفی تقسیم میشوند و هر منطقه دارای سنسور دما (ترموکوپل) و سیستم کنترل مجزا است. کنترل دقیق دما برای جلوگیری از تخریب حرارتی پلیمرها و حفظ خواص آنها ضروری است.

مانیتورینگ فشار و گشتاور: سنسورهای فشار مذاب و گشتاور موتور به کاربر کمک میکنند تا از فشار و بار اضافی بر روی دستگاه مطلع شود و فرآیند را به درستی تنظیم کند.

۳. سیستم خوراکدهی

انواع خوراکدهی: بسته به نوع مواد اولیه (پودر، گرانول، مایع) از سیستمهای خوراکدهی حجمی (Volumetric Feeder) یا وزنی (Gravimetric Feeder) استفاده میشود. خوراکدهی دقیق و کنترلشده برای حفظ نسبتهای فرمولاسیون بسیار مهم است.

۴. نگهداری و بازرسی

سایش پیچ و سیلندر: پیچ و سیلندر اکسترودر در معرض سایش شدید قرار دارند. بازرسی دورهای و بررسی سایش این قطعات برای جلوگیری از افت کیفیت محصول و کاهش ظرفیت تولید ضروری است.

سیستم روانکاری: گیربکس و یاتاقانها نیاز به روانکاری منظم و با کیفیت دارند تا عمر مفید دستگاه افزایش یابد.

تمیزکاری: تمیزکاری منظم دستگاه و جلوگیری از ورود ناخالصیها (مانند براده فلز) به داخل قیف خوراکدهی از خرابیهای جدی جلوگیری میکند.

انتخاب یک دستگاه اکسترودر مناسب به عوامل متعددی بستگی دارد. اگر قصد خرید یا راهاندازی خط تولید کامپاند را دارید، دانستن اینکه دقیقا برای چه نوع پلیمری و با چه افزودنیهایی نیاز به تولید کامپاند دارید، بسیار مهم است.

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

برای مطالعه بیشتر : ساخت دستگاه گرانول ساز | بازیافت گرانول و ضایعات پلاستیک

دستگاه تولید کامپاند پلیمر چگونه کار می کند؟

دستگاه تولید کامپاند پلیمری، که معمولاً اکسترودر دوپیچ است، با ذوب و مخلوط کردن دقیق پلیمر پایه با مواد افزودنی کار میکند. این فرآیند چند مرحلهای شامل:

خوراکدهی: مواد اولیه (پلیمر به شکل پودر یا گرانول، پرکنندهها، رنگدانهها و سایر افزودنیها) از طریق قیف به داخل دستگاه وارد میشوند.

ذوب و انتقال: دو پیچ مارپیچ که داخل سیلندر چرخان هستند، مواد را به سمت جلو حرکت میدهند. همزمان با حرکت، حرارت تولید شده توسط هیترهای سیلندر و اصطکاک ناشی از چرخش پیچها باعث ذوب شدن پلیمر و ایجاد یک مذاب همگن میشود.

مخلوطسازی: طراحی خاص پیچها و اجزای اختلاط، مواد مذاب را به شدت در هم میآمیزد و تضمین میکند که افزودنیها به صورت کاملاً یکنواخت در سراسر پلیمر پخش شوند. این مرحله برای دستیابی به خواص مورد نظر در محصول نهایی بسیار مهم است.

خروج و گرانولسازی: مواد مذاب و کاملاً مخلوط شده از انتهای دستگاه خارج شده و پس از سرد شدن، به شکل دانههای کوچک (گرانول) برش داده میشوند. این گرانولها همان کامپاند پلیمری نهایی هستند که برای تولید محصولات مختلف به کار میروند.

ویژگی دستگاه تولید کامپاند پلیمر

ویژگیهای دستگاه تولید کامپاند پلیمری (به ویژه اکسترودرهای دوپیچ) برای تولید محصول با کیفیت بالا و عملکرد مناسب بسیار مهم هستند. این ویژگیها میتوانند به صورت زیر دستهبندی شوند:

قابلیت اختلاط و همگنسازی بالا: اکسترودرهای دوپیچ به دلیل طراحی خاص پیچها (ماردون)، توانایی بالایی در ترکیب و پراکنده کردن افزودنیها در ماتریس پلیمری دارند. این ویژگی باعث میشود که کامپاند نهایی دارای خواص مکانیکی و حرارتی یکنواخت باشد.

کنترل دقیق فرآیند: این دستگاهها مجهز به سیستمهای کنترلی پیشرفتهای هستند که امکان نظارت و تنظیم دقیق پارامترهایی مانند دما، فشار، و سرعت چرخش پیچها را فراهم میکنند. این کنترل دقیق برای جلوگیری از تخریب حرارتی پلیمرها و حفظ کیفیت محصول ضروری است.

سیستم خوراکدهی چندگانه: دستگاههای کامپاندینگ مدرن دارای چندین ورودی خوراک (فیدر) هستند که امکان اضافه کردن همزمان پلیمر پایه، پرکنندهها، و افزودنیهای مختلف در نقاط متفاوت از سیلندر را فراهم میکنند. این قابلیت برای فرمولاسیونهای پیچیده با چندین جزء بسیار کاربردی است.

ظرفیت تولید متغیر: اکسترودرها در ابعاد و ظرفیتهای مختلفی طراحی میشوند که امکان تولید از مقیاس آزمایشگاهی تا تولید انبوه صنعتی را فراهم میکند. ظرفیت تولید دستگاه معمولاً با قطر پیچ (ماردون) و نسبت طول به قطر (L/D) آن مرتبط است.

کامپاند پلیمر به دلیل خواص بهبودیافتهای که نسبت به پلیمرهای خالص دارد، کاربرد بسیار گستردهای در صنایع مختلف پیدا کرده است. از آنجایی که میتوان خواص کامپاند را با افزودن مواد مختلف به پلیمر پایه تغییر داد، این ماده به یک ابزار کلیدی برای مهندسان و تولیدکنندگان تبدیل شده است.

کاربردهای کلیدی کامپاند پلیمری

صنعت خودروسازی:

قطعات داخلی و خارجی: کامپاندهای پلیپروپیلن (PP) تقویتشده با الیاف شیشه یا تالک برای ساخت قطعاتی مانند داشبورد، سپر، پنلهای درب و کاور موتور استفاده میشوند. این کامپاندها علاوه بر کاهش وزن خودرو و بهبود مصرف سوخت، مقاومت بالایی در برابر ضربه و حرارت دارند.

صنعت ساختمان و لولهسازی:

لولههای آب و فاضلاب: کامپاندهای پلیاتیلن (PE) و پلیپروپیلن برای تولید لولههای مقاوم در برابر فشار، خوردگی، و مواد شیمیایی استفاده میشوند. این لولهها عمر مفید طولانیتری دارند و نصب آنها آسانتر است.

پروفیل در و پنجره: کامپاندهای PVC با افزودنیهای پایدارکننده UV و ضربهپذیر برای ساخت پروفیلهای مقاوم در برابر نور خورشید و عوامل جوی به کار میروند.

صنعت لوازم خانگی و الکترونیک:

بدنه لوازم خانگی: کامپاندهایی که مقاومت در برابر ضربه، حرارت و خراش دارند، برای ساخت بدنه یخچال، لباسشویی و سایر لوازم خانگی استفاده میشوند.

قطعات الکترونیکی: کامپاندهای ضدشعله در ساخت کیس و قطعات داخلی تجهیزات الکترونیکی مانند کامپیوترها، تلویزیونها و سیم و کابلها کاربرد دارند تا ایمنی آنها افزایش یابد.

صنعت بستهبندی:

بستهبندی مواد غذایی: کامپاندهای شفاف و مقاوم به رطوبت برای تولید بطریهای نوشیدنی، ظروف مواد غذایی و فیلمهای بستهبندی استفاده میشوند. این مواد کیفیت و دوام محصول را تضمین میکنند.

صنایع پزشکی و بهداشتی:

تجهیزات پزشکی: کامپاندهای پلیمری با خواص بهداشتی و استریلیزاسیون بالا در ساخت سرنگ، کیسههای خون، و تجهیزات پزشکی یکبار مصرف استفاده میشوند.

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

مزایای کلیدی استفاده از کامپاند پلیمر

استفاده از کامپاندهای پلیمری مزایای بسیار زیادی دارد که آنها را به گزینهای ایدهآل در صنایع مختلف تبدیل کرده است. این مزایا نه تنها به بهبود عملکرد محصول کمک میکنند بلکه در کاهش هزینهها و افزایش بهرهوری نیز نقش دارند.

بهبود خواص مکانیکی و فیزیکی: با افزودن پرکنندهها (مانند الیاف شیشه) به پلیمر پایه، میتوان مقاومت کششی، سختی، و مقاومت به ضربه محصول نهایی را به شکل قابل توجهی افزایش داد.

کنترل دقیق خواص: با تغییر نوع و مقدار افزودنیها، میتوان ویژگیهای کامپاند را به طور دقیق برای یک کاربرد خاص تنظیم کرد. برای مثال، افزودن رنگدانهها برای رنگآمیزی، افزودن پایدارکنندهها برای افزایش مقاومت در برابر نور UV یا حرارت، و افزودن نرمکنندهها برای افزایش انعطافپذیری انجام میشود.

کاهش هزینهها: اغلب، استفاده از پرکنندههای ارزانتر مانند کربنات کلسیم یا تالک در کامپاند، به کاهش قیمت نهایی مواد اولیه کمک میکند، بدون اینکه کیفیت محصول نهایی به شدت کاهش یابد.

افزایش سرعت تولید: کامپاندهای پلیمری به صورت گرانول تولید میشوند که فرآیند تولید را در دستگاههای تزریق پلاستیک یا اکستروژن سادهتر و سریعتر میکنند. این مواد به دلیل ترکیب یکنواخت، نیاز به مخلوط کردن مجدد ندارند.

برای خرید کامپاند باید به چه نکاتی توجه نمود؟

برای خرید کامپاند پلیمری، توجه به نکات مختلفی ضروری است تا محصولی را انتخاب کنید که دقیقاً با نیازهای کاربرد نهایی شما مطابقت داشته باشد.

نوع و گرید پلیمر پایه: ابتدا باید مشخص کنید که کامپاند مورد نظر شما بر پایه کدام پلیمر است. به عنوان مثال، اگر برای تولید قطعاتی با انعطافپذیری بالا نیاز به کامپاند دارید، بهتر است از کامپاندهای بر پایه پلیاتیلن (PE) یا پلیوینیل کلراید (PVC) استفاده کنید.

خواص مکانیکی مورد نیاز: برای محصول شما مقاومت در برابر ضربه، مقاومت کششی یا سختی اهمیت بیشتری دارد؟ با توجه به این ویژگیها، میتوانید کامپاندی را انتخاب کنید که شامل افزودنیهای تقویتکننده مانند الیاف شیشه یا تالک باشد.

نوع و مقدار افزودنیها: برای کاربرد شما، افزودنیهای خاصی لازم است؟ برای مثال، اگر محصول شما در معرض نور خورشید قرار میگیرد، به کامپاندهایی با پایدارکننده UV نیاز دارید. اگر مقاومت در برابر شعله مهم است، باید کامپاندهای ضدشعله (Flame Retardant) را انتخاب کنید.

رنگ و ظاهر: در صورتی که رنگ خاصی مد نظر شما است، باید کامپاندی را انتخاب کنید که از مستربچ رنگی مناسب برخوردار باشد.

انواع کامپاند پلیمر

انواع کامپاندهای پلیمری معمولاً بر اساس نوع پلیمر پایه و نوع افزودنی مورد استفاده طبقهبندی میشوند. این دستهبندی به خریداران و تولیدکنندگان کمک میکند تا کامپاند مناسب با خواص مورد نیاز خود را انتخاب کنند.

انواع بر اساس پلیمر پایه

کامپاندهای پلیاتیلن (PE): این کامپاندها از پلیاتیلن به عنوان پلیمر پایه استفاده میکنند و معمولاً برای تولید لولههای آب، ورقهای بستهبندی و قطعات خودرو کاربرد دارند.

کامپاندهای پلیپروپیلن (PP): این نوع کامپاند در صنعت خودروسازی (برای ساخت سپر و داشبورد) و لوازم خانگی استفاده میشود.

کامپاندهای پیویسی (PVC): به دلیل انعطافپذیری بالا، این کامپاندها برای ساخت لولههای فشار قوی، پروفیل پنجره و کابل برق کاربرد دارند.

کامپاندهای پلیکربنات (PC): به دلیل شفافیت و مقاومت در برابر ضربه بالا، برای تولید قطعاتی مانند لنز چراغ خودرو و شیشههای ضدگلوله استفاده میشوند.

انواع بر اساس افزودنی

کامپاندهای پرشده (Filled Compounds): این کامپاندها حاوی پرکنندههایی مانند تالک، کربنات کلسیم یا الیاف شیشه هستند. افزودن این مواد باعث افزایش سختی و مقاومت مکانیکی محصول نهایی میشود.

کامپاندهای ضدشعله (Flame Retardant): حاوی مواد ضدشعلهای مانند ترکیبات برمدار یا هیدروکسید آلومینیوم هستند که مقاومت محصول در برابر آتش را افزایش میدهند. این نوع کامپاند در صنایع الکترونیک و خودروسازی کاربرد دارد.

کامپاندهای رنگی (Colored Compounds): این کامپاندها حاوی رنگدانههایی هستند که رنگ مورد نظر را به محصول نهایی میبخشند.

کامپاندهای مقاوم در برابر UV (UV-Resistant): با افزودن پایدارکنندههای UV به پلیمر، مقاومت آن در برابر تخریب ناشی از نور خورشید افزایش مییابد. این کامپاندها برای تولید قطعات بیرونی خودرو، لولههای آب و پروفیل پنجره مناسب هستند.

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند

قیمت خط تولید کامپاند پلیمری

قیمت خط تولید کامپاند پلیمری با توجه به ظرفیت تولید و مشخصات فنی دستگاه متفاوت است. گروه صنعتی بهساز پلیمر با بیش دو دهه تجربه در حوزه ساخت ماشین آلات صنایع پلاستیک و انواع دستگاه گرانول ساز می تواند بهترین انتخاب برای راه اندازی دستگاه کامپاندینگ و اکسترودر پلاستیک کارگاه یا کارخانه شما باشد. مهمترین ویژگی که گروه صنعتی بهساز پلیمر را از سایر فعالان فنی صنعت پلیمر و پلاستیک متمایز می نماید تعهد در کیفیت و زمان تحویل پروژه است.

عوامل مؤثر بر قیمت خط تولید کامپاند پلیمری

صنعت پلیمری یکی از پویاترین و مهمترین بخشهای اقتصاد امروزی است. تولید کامپاندهای پلیمری نقش حیاتی در تأمین مواد اولیه برای طیف وسیعی از محصولات مصرفی و صنعتی ایفا میکند. در این راستا، راهاندازی خط تولیدکامپاند پلیمری به عنوان یک سرمایهگذاری مهم و استراتژیک مطرح است. عوامل مؤثر بر قیمت خط تولید کامپاند پلیمری را می توان به شرح ذیل بیان نمود.

1. ظرفیت تولید: ظرفیت تولید یکی از مهمترین عوامل تأثیرگذار بر قیمت خط تولید است. به طور کلی، هرچه ظرفیت تولید بالاتر باشد، قیمت سرمایهگذاری اولیه کمتر خواهد بود. این امر ناشی از اقتصاد مقیاس و پساندازهای ناشی از افزایش تولید است.

2. فناوری و تجهیزات: نوع و کیفیت تجهیزات و فناوری به کار گرفته شده در خط تولید، تأثیر مستقیمی بر قیمت نهایی دارد. استفاده از تجهیزات پیشرفتهتر و فناوریهای نوین، هرچند ممکن است هزینه اولیه بالاتری داشته باشد، اما در بلندمدت منجر به افزایش بهرهوری و کاهش هزینههای عملیاتی خواهد شد.

3. مواد اولیه و انرژی: هزینههای مواد اولیه و انرژی مصرفی در فرآیند تولید از جمله عوامل مهم در تعیین قیمت نهایی محسوب میشوند. در این زمینه، دسترسی به منابع مواد اولیه با قیمت مناسب و همچنین مدیریت مصرف انرژی، نقش مؤثری در کاهش قیمت تمامشده خواهد داشت.

4. نیروی کار: هزینههای نیروی کار از جمله دستمزد، مزایا و آموزش پرسنل، به عنوان یکی دیگر از مؤلفههای تأثیرگذار بر قیمت خط تولید محسوب میشود. توجه به بهرهوری و بهینهسازی نیروی انسانی در این زمینه امری ضروری است.

5. هزینههای مالی و اداری: در کنار هزینههای مستقیم تولید، هزینههای مالی (مانند تأمین مالی) و اداری (مانند مالیات و عوارض) نیز بر قیمت نهایی محصول اثرگذار هستند و باید در محاسبات لحاظ شوند.

6. مقیاس تولید: همانطور که در بند اول اشاره شد، افزایش مقیاس تولید میتواند به کاهش قیمت منجر شود. این امر به دلیل بهرهمندی از اقتصاد مقیاس و امکان تسهیم هزینههای ثابت بر حجم بالاتر تولیدات است.

قیمت دستگاه کامپاند – فروش خط تولید کامپاند – طرح توجیهی تولید کامپاند – دستگاه تولید کامپاند –

قیمت کامپاند پلی اتیلن – تفاوت گرانول و کامپاند – انواع کامپاند – دستگاه گرانول کامپاند