ماشینآلات اکستروژن (Extrusion Machines)

ماشینآلات اکستروژن (Extrusion Machines) یکی از ستونهای اصلی صنعت پلاستیک هستند که در تولید طیف وسیعی از محصولات پلیمری نقش حیاتی ایفا میکنند. این ماشینها با ذوب و شکلدهی مواد پلاستیکی (معمولاً به صورت گرانول) به وسیله فشار و عبور از یک قالب (Die)، محصولات طویل با مقطع ثابت تولید میکنند.

فرآیند اکستروژن به طور کلی شامل مراحل زیر است:

1- تغذیه (Feeding): مواد اولیه پلاستیک (گرانول یا پودر) از طریق یک قیف (Hopper) وارد سیلندر اکسترودر میشوند.

2- انتقال و ذوب (Melting and Conveying): در داخل سیلندر، یک یا دو مارپیچ (Screw) دوران میکنند. این مارپیچها مواد را به سمت جلو حرکت میدهند و همزمان با اعمال حرارت از طریق هیترهای الکتریکی و اصطکاک ناشی از چرخش مارپیچ، مواد شروع به ذوب شدن و یکنواخت شدن میکنند.

3- فشردگی و همگنسازی (Compression and Homogenization): با پیشروی مواد در طول مارپیچ، فشار و دما افزایش مییابد و مواد به طور کامل ذوب و مخلوط میشوند تا یک مذاب همگن و یکنواخت حاصل شود.

4- شکلدهی (Shaping): مذاب پلیمری پس از عبور از یک صفحه مشبک (Screen Changer) و یک صفحه سرعتشکن (Breaker Plate) که به حذف ناخالصیها و یکنواخت کردن جریان کمک میکنند، وارد قالب (Die) میشود. قالب، شکل نهایی محصول را تعیین میکند.

5- خنککاری و برش (Cooling and Cutting): محصول اکسترود شده پس از خروج از قالب، وارد سیستم خنککننده (معمولاً حمام آب یا هوای خنک) میشود تا شکل خود را حفظ کرده و سفت شود. در نهایت، محصول به طولهای مورد نظر برش داده شده یا به صورت رول جمعآوری میشود.

اجزای اصلی دستگاه اکسترودر:

1- قیف (Hopper): محل ورود مواد اولیه به دستگاه.

2- سیلندر (Barrel): محفظهای استوانهای که ماردون در آن قرار میگیرد و هیترهای حرارتی برای ذوب مواد در اطراف آن نصب شدهاند.

3- ماردون/مارپیچ (Screw): قلب اکسترودر است که وظیفه انتقال، ذوب، فشردگی و همگنسازی مواد را بر عهده دارد. طراحی ماردون (تعداد گامها، عمق شیارها، نسبت طول به قطر) نقش مهمی در کیفیت محصول نهایی دارد.

4- هیترها (Heaters): المنتهای حرارتی که در اطراف سیلندر قرار گرفته و به ذوب مواد کمک میکنند.

5- ترموکوپلها و سیستم کنترل دما (Thermocouples and Temperature Control System): برای اندازهگیری و کنترل دقیق دما در بخشهای مختلف سیلندر.

6- موتور و گیربکس (Motor and Gearbox): نیروی محرکه لازم برای چرخش ماردون را فراهم میکنند.

7- صافی (Screen Changer) و صفحه سرعتشکن (Breaker Plate): برای فیلتر کردن ناخالصیها و ایجاد جریان یکنواخت مذاب قبل از ورود به قالب.

8- قالب (Die): قطعهای است که به مذاب پلیمری شکل نهایی محصول را میدهد. طراحی قالب به نوع محصول (لوله، پروفیل، فیلم، ورق) بستگی دارد.

9- سیستم خنککننده (Cooling System): برای تثبیت شکل محصول پس از خروج از قالب.

10- سیستم کشنده (Haul-off/Puller): برای کشیدن محصول با سرعت ثابت از قالب.

11- سیستم برش یا جمعکننده (Cutter/Winder): برای برش محصول به طولهای مشخص یا رول کردن آن.

انواع ماشینآلات اکستروژن:

ماشینهای اکستروژن را میتوان بر اساس معیارهای مختلفی دستهبندی کرد:

۱. بر اساس تعداد مارپیچ:

اکسترودرهای تک مارپیچ (Single Screw Extruders):

رایجترین نوع اکسترودر.

ساختار سادهتر و هزینه کمتر.

مناسب برای پلیمرهایی که نیازی به اختلاط پیچیده ندارند (مانند پلیاتیلن، پلیپروپیلن).

دارای یک ماردون واحد که مواد را به جلو هل میدهد.

معمولاً در تولید لوله، پروفیل، فیلم و ورق کاربرد دارند.

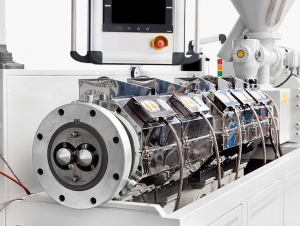

اکسترودرهای دو مارپیچ (Twin Screw Extruders):

دارای دو ماردون که در داخل سیلندر دوران میکنند.

همسوگرد (Co-rotating): هر دو مارپیچ در یک جهت دوران میکنند.

قابلیت اختلاط عالی و همگنسازی بسیار خوب مواد.

مناسب برای کامپاندینگ (ترکیب پلیمرها با افزودنیها، فیلرها و رنگدانهها)، تولید مستربچها و پردازش پلیمرهای حساس به دما.

دارای قابلیت گازگیری (Venting) برای حذف رطوبت و فرار از مواد.

ناهمسوگرد (Counter-rotating): مارپیچها در جهت مخالف یکدیگر دوران میکنند.

توانایی ایجاد فشار بالا و کنترل دقیقتر فرآیند.

بیشتر در تولید پروفیلهای PVC و محصولاتی که نیاز به فشردگی بالا دارند، کاربرد دارند.

مناسب برای پردازش مواد با ویسکوزیته بالا و حساس به حرارت.

مناطق مارپیچ:

ناحیه تغذیه (Feed Zone): مواد خشک از قیف وارد شده و فشرده میشوند.

ناحیه فشردهسازی/انتقال (Compression Zone/Transition Zone): حجم آزاد بین پرههای مارپیچ کاهش مییابد و مواد شروع به ذوب شدن میکنند.

ناحیه اندازهگیری/مترینگ (Metering Zone): مواد کاملاً مذاب و همگن شده و تحت فشار ثابت به سمت جلو حرکت میکنند تا با دبی ثابت از قالب خارج شوند.

سیستم گرمایش/سرمایش (Heating/Cooling System):

هیتربندها (Heater Bands): المنتهای حرارتی الکتریکی که به دور سیلندر و قالب بسته میشوند تا دمای لازم برای ذوب و حفظ دمای مذاب را تأمین کنند.

فنها یا سیستمهای خنککننده (Cooling Fans or Systems): برای کنترل دقیق دما و جلوگیری از افزایش بیش از حد دما (به خصوص در ناحیه تغذیه و در مواردی که گرمای اصطکاکی زیاد است).

گیربکس (Gearbox): سرعت چرخش موتور را کاهش داده و گشتاور را افزایش میدهد تا مارپیچ با سرعت و قدرت لازم بچرخد.

موتور محرک (Drive Motor): نیروی لازم برای چرخش مارپیچ را فراهم میکند (معمولاً موتورهای الکتریکی DC یا AC با اینورتر).

صفحه مشبک یا صافی (Breaker Plate/Screen Pack): در انتهای سیلندر و قبل از قالب قرار میگیرد. این صفحه مشبک مذاب را یکنواخت کرده، ذرات ناخالص را فیلتر میکند و فشار مذاب را به سمت عقب افزایش میدهد.

آداپتور (Adapter): قطعهای که سیلندر را به قالب متصل میکند و مسیر جریان مذاب را فراهم میآورد.

قالب (Die): مهمترین بخش اکسترودر برای شکلدهی نهایی محصول. قالب دارای روزنهای با سطح مقطع مورد نظر محصول نهایی است. طراحی قالب بر روی کیفیت سطح، ابعاد نهایی و نرخ تولید تأثیر بسزایی دارد.

سیستم کنترل (Control System): شامل PLC، نمایشگر لمسی (HMI)، سنسورهای دما و فشار، و کنترلکنندههای PID برای نظارت و تنظیم دقیق پارامترهای فرآیند (دما، سرعت مارپیچ، فشار و…).

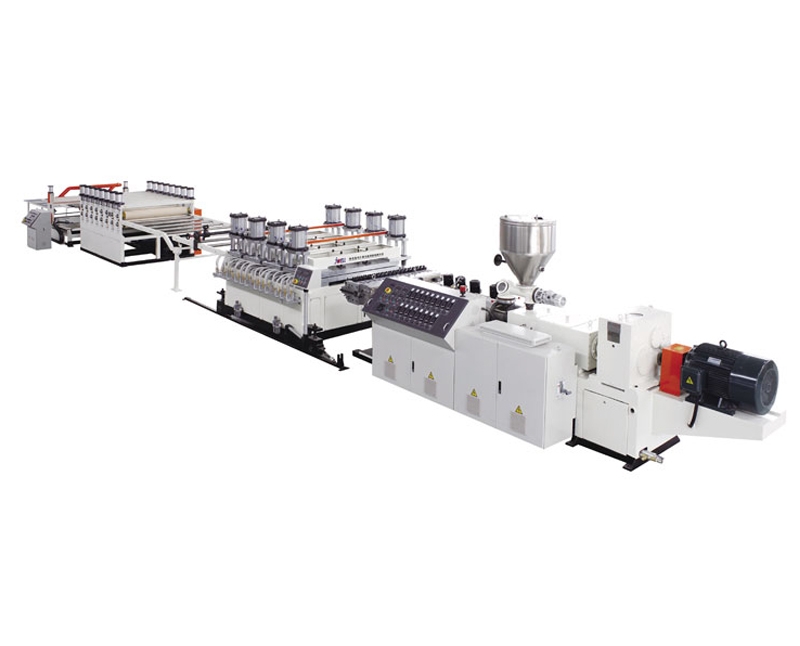

تجهیزات جانبی (Downstream Equipment): پس از خروج محصول از قالب، مجموعهای از تجهیزات برای تکمیل فرآیند نیاز است:

وان وکیوم یا مخزن کالیبراسیون (Vacuum Tank/Calibration Tank): برای تثبیت ابعاد و خنک کردن اولیه محصول (به خصوص در تولید لوله و پروفیل).

وان خنککننده (Cooling Tank): برای خنک کردن کامل محصول با آب.

کشنده (Haul-off/Puller): دستگاهی که محصول را با سرعت ثابت و کنترلشده از قالب خارج میکند.

کاتر یا اره (Cutter/Saw): برای برش محصول به طولهای دلخواه.

وایندر یا کلافپیچ (Winder): برای پیچیدن محصولات منعطف مانند فیلم یا شلنگ به صورت کلاف یا رول.

تفاوتهای کلیدی اکسترودرهای تک مارپیچ و دو مارپیچ:

اکسترودر دو مارپیچ |

اکسترودر تک مارپیچ |

انواع اکسترودر |

|

2 |

1 |

تعداد مارپیچ |

|

عالی (به خصوص در نوع همسوگرد) |

خوب تا متوسط |

قابلیت اختلاط |

|

عالی |

محدود (اغلب نیاز به دو دستگاه پشت سر هم) |

کارایی در کامپاندینگ |

|

بیشتر (در نوع همسوگرد به سرعت بالا نیاز است) |

کمتر |

حساسیت به دما |

|

پیچیدهتر و دقیقتر |

سادهتر |

کنترل فرآیند |

|

کامپاندینگ، مستربچ، PVC، بازیافت |

تولید پروفیل، لوله، فیلم، ورق، بازیافت |

کاربرد اصلی |

|

بیشتر |

کمتر |

هزینه |

| عالی (به خصوص در نوع همسوگرد) | محدود یا بدون قابلیت گازگیری |

گازگیری |

۲. بر اساس جهت چرخش مارپیچها (در اکسترودرهای دو مارپیچ):

1- همسوگرد (Co-rotating): مارپیچها در یک جهت میچرخند.

2- ناهمسوگرد (Counter-rotating): مارپیچها در جهت مخالف یکدیگر میچرخند.

۳. بر اساس نوع محصول:

1- اکسترودر لولهساز (Pipe Extruder): برای تولید انواع لوله (آب، فاضلاب، برق، گازی).

2- اکسترودر پروفیلساز (Profile Extruder): برای تولید انواع پروفیل (در و پنجره UPVC، نوارهای پلاستیکی، قطعات صنعتی).

3- اکسترودر فیلمدمشی (Blown Film Extruder): برای تولید فیلمهای پلاستیکی (نایلون، سلفون، کیسههای زباله).

4- اکسترودر ورقساز (Sheet Extruder): برای تولید ورقهای پلاستیکی (ورقهای مورد استفاده در ترموفرمینگ، ورقهای ساختمانی).

5- اکسترودر گرانولساز (Pelletizing Extruder): برای تولید گرانول از مواد بازیافتی یا مواد اولیه خام (به عنوان خط تولید اولیه مواد پلاستیکی).

6- اکسترودر روکش سیم و کابل (Wire and Cable Coating Extruder): برای روکشدهی سیمها و کابلها با عایق پلیمری.

۴. بر اساس دما:

1- اکسترودر سرد (Cold Extruder): فرآیند در دمای پایینتر یا دمای اتاق انجام میشود. کاربرد در صنایع دارویی، آرایشی و بهداشتی، و برخی خمیرها.

2- اکسترودر گرم (Hot Extruder): فرآیند با اعمال حرارت برای ذوب کامل مواد انجام میشود که رایجتر است.

کاربردهای ماشینآلات اکستروژن:

ماشینآلات اکستروژن در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله:

صنعت پلاستیک:

تولید انواع لوله و اتصالات (آب، فاضلاب، برق، گاز، آبیاری)

تولید پروفیلهای در و پنجره UPVC

تولید فیلمهای بستهبندی، کشاورزی، کیسههای زباله

تولید ورقهای پلاستیکی برای ترموفرمینگ (ظروف یکبار مصرف، قطعات خودرو)

تولید فیلامنتهای چاپ سهبعدی

تولید کامپاندها و مستربچهای پلیمری

بازیافت پلاستیک و تولید گرانول بازیافتی

صنایع غذایی:

تولید ماکارونی، غلات صبحانه، اسنکها، غذای حیوانات خانگی.

تولید خمیرها و پوره میوه.

صنایع لاستیک:

تولید نوارهای آببندی، پروفیلهای لاستیکی، شیلنگها، روکش سیم و کابل.

صنایع فلز:

اکستروژن فلزات برای تولید پروفیلهای آلومینیومی، سیم و میلگرد.

صنایع دارویی و شیمیایی:

تولید قرص، کپسول، کرم، چسب، رزین.

مزایای فرآیند اکستروژن:

تولید پیوسته و حجم بالا: امکان تولید مداوم محصولات در مقیاس صنعتی.

اقتصادی بودن: هزینه تولید نسبتاً پایین در مقایسه با سایر روشهای شکلدهی.

انعطافپذیری بالا: قابلیت تولید طیف وسیعی از اشکال و مقاطع پیچیده با تعویض قالب.

کمترین ضایعات: فرآیند کارآمدی است که ضایعات مواد را به حداقل میرساند.

بهبود خواص مکانیکی: در برخی موارد، فرآیند اکستروژن میتواند به بهبود خواص مکانیکی محصول نهایی کمک کند.

معایب فرآیند اکستروژن:

هزینه اولیه بالا: سرمایهگذاری اولیه برای خرید دستگاه و قالبها میتواند زیاد باشد.

محدودیت در اشکال پیچیده سهبعدی: برای تولید قطعات با اشکال بسیار پیچیده و غیریکنواخت، اکستروژن مناسب نیست و روشهایی مانند تزریق پلاستیک ترجیح داده میشوند.

کنترل دقیق دما: نیاز به کنترل بسیار دقیق دما در طول فرآیند، به خصوص برای پلیمرهای حساس به حرارت.

آسیب پذیری به حرارت: برخی مواد پلیمری در دمای بالا ممکن است دچار تخریب حرارتی شوند.

با توجه به این موارد، ماشینآلات اکستروژن ابزارهای قدرتمندی در تولید صنعتی هستند و شناخت انواع و کاربردهای آنها برای فعالان و علاقهمندان به صنعت پلاستیک ضروری است.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)