سیلندر و مارپیچ اکسترودر

اکسترودر متشکل از تعداد زیادی نگهدارنده ( محفظه ) و مارپیچ میباشد که مراحل کار این دستگاه بدین صورت است که مواد اولیه از طریق قیف وارد دستگاه میشود و این دستگاه حرارت زیاد را به مواد منتقل کرده تا آن را بتواند به فرم خاصی در بیاورد برای شکل دهی به مواد بایستی آن را از یک قالب عبور بدهند که در انتهای مسیر دستگاه وجود دارد و بدین دلیل دستگاه برای فشار دادن مواد به آن نیرو وارد میکند تا از این قالب عبور کند و محصولی به صورت یکپارچه و منسجم با سطح مقطع خاص تولید میکند. اجزای تشکیل دهنده دستگاه اکسترودر شامل سیلند و مارپیچ ( مهمترین قطعه اکسترودر ) | قیف تغذیه | المنت حرارتی | الکتروموتور | گیربکس | فیلتر | هد دای | میلت پمپ و … میباشد که به بررسی چند نمونه از آن ها میپردازیم … تا انتها همراهمان باشید.

انواع سیلندر ماردون اکسترودر

سیلندر ماردون ( سیلندر مارپیچ ) از دو یا چند قسمت تشکیل شده و بستگی به نوع استفاده و محصول تولیدی در انواع مختلفی ساخته میشوند. طراحی سیلندر ماردون رابطه مستقیمی با مواد پلیمری مورد استفاده دارند. به عنوان مثال سیلندر ماردون خط تولید لوله پلی اتیلن با سیلندر ماردون خط تولید لوله پی وی سی pvc متفاوت میباشد.

در کل سیلندر ماردون را میتوان به دسته های زیر تقسیم بندی کرد :

1 ) سیلندر ماردون خط تولید لوله و مخازن پلی اتیلن

2 ) سیلندر ماردون خط تولید لوله های پی وی سی و چوب پلاست و پلی وود

3 ) سیلندر ماردون خط تولید نایلون و نایلکس

4 ) سیلندر ماردون خط تولید محصولات بادی

5 ) سیلندر ماردون خط تولید گرانول و دستگاه گرانول ساز و بازیافت گرانول

6 ) سیلندر ماردون خط تولید مستربچ و کامپاند

7 ) سیلندر ماردون هط تولید دستگاه های تزریق پلاستیک

معرفی سیلندر و مارپیچ

سیلندر مارپیچ ( نام دیگر آن سیلندر ماردون ) همانطور که از نام آن مشخص است متشکل از سیلندر و ماردون میباشد و برای میکس و انتقال حرارت به مواد و پخت مواد پلیمری در ماشین آلات اکسترودر بکار برده میشود . شمای ظاهری ماردون ، به شکل مارپیچی بوده اما شکل ظاهری سیلندر به صورت استوانه ای از جنس فولاد میباشد. در داخل سیلندر، مارپیچ قرار گرفته و در انواع مختلفی ساخته میشوند که برای مصارف و مواد مختلف مانند گرانول سازی از آن ها مورد استفاده قرار میگیرد . ماردون ها قطعات اصلی سیلندر و اکسترودر به شمار میآید و تعداد آن در دستگاه اکسترودر ، نسبت به موادی که مورد استفاده قرار میگیرد 1 یا 2 است .

سیلندر و مارپیچ های تولیدی گروه صنعتی بهساز پلیمر بصورت وارداتی از معتبرترین سازنده چینی میباشد که با توجه به کیفیت بالای آن و استفاده از این سیلندر و مارپیچ ها توسط این شرکت در ماشین آلات تولیدی خود و اطمینان از کیفیت و عمر این سیلندر ها لذا سیلندر مارپیچ ها را با گارنتی خود به فروش میرساند.

سیلندر مارپیچ ها در دو نوع کلی تک مارپیچ و دو مارپیچ با نسبت L/D مختلف میباشند

سیلندرهای تک مارپیچ با نسبت L/D 32 و 36 مخصوص مواد PP.PS.PE.PET.ABS بدون گازگیر و با گازگیر

قطر سیلندر تک مارپیچ 40 . 45 .50 .55 . 60 .65 . 70 . 80 . 90 .100 . 110 .120 . 135 . 150

سیلندر دو مارپیچ cm45 . cm 55 . cm65 . cm 80 . cm 90

( همچنین گیربکس مخصوص اکسترودری برای تمامی سایز ها نیز موجود است )

معرفی اجزای سیلندر و ماردون

در کل سیلندر و ماردون دارای سه قسمت مجزا میباشد :

ناحیه تغذیه که به ناحیه Feed Zoneمعروف میباشد .

ناحیه تراکم و فشردگی که به ناحیه Compression Zone معروف میباشد.

ناحیه اندازه گیری و سنجش که به ناحیه Metering Zoneمعروف میباشد.

وظیفه سیلندر مارپیچ در اکسترودر

سیلندر و مارپیچ در اکسترودر دارای وظایف مهم زیر میباشد .

- انتقال مواد به جلو و ایجاد فشار لازم به جهت قالب گیری یکنواخت و پیوسته

- گرم کردن و ذوب کردن مواد

- مخلوط و همگنسازی مواد مذاب

کاربرد سیلندر ماردون

سیلندر و ماردون ها در صورت کلی به دو بخش تک محور و دو محور تقسیم بندی میشود. لازم به ذکر است امروزه سیلندر و ماردون تک محور موارد مصرف بیشتری به نسبت سیلندر و ماردون های دو محور دارد. از جمله دلایل آن میتوان به استفاده بیشتر مواد تولیدی سیلندر و ماردون تک محور اشاره نمود.

اگر بخواهیم در مورد کاربرد سیلندر و ماردون صحبت کنیم میتوان گفت از جمله کارآیی های آن میتوان به تولید گرانول از مواد نو ، تولید گرانول از مواد بازیافتی ، تولید محصولاتی نظیر فیلم نایلون ، نایلکس ، سفره و کیسه فریزر ، انواع ورق ها و لوله ها و پروفیل ها و پلی اتیلن و پلی پروپیلن اشاره کردو

لازم به ذکر است سیلندر و ماردون های دو محور اغلب در صنایع پی وی سی ( PVC ) و یو پی وی سی ( UPVC ) استفاده میشود. ویژگی های مهمی نیز که در تمامی پلیمر ها ، به ویژه پلاستیک ها مشترک میباشد، سهولت در شکل پذیری آن میباشد یعنی به آسانی میتوان شکل جدیدی به خود بگیرد. در برخی مواقع نیز قطعات نیمه کاملی مانند ورقه ها یا میله های تولید شده به کمک روش های متداول ساخت نظیر جوشکاری به قطعه نهایی تبدیل میشوند . اما به این نکته نیز بایستی توجه داشت که در برخی مواقع ، قطعه نهایی با این که از شکلی کاملا پیچیده برخوردار است، طی یک مرحله تولید شده و قابل استفاده قرار میگیرد.

لازم به ذکر است عملیات حرارت ، شکل دهی و خنک کردن مواد ممکن است پشت سر هم و بدون وقفه انجام بگیرد و حتی ممکن است در طی مراحلی ناپیوسته و زمانگیر انجام شود که بسته به نوع محصول تولیدی دارای تفاوت میباشد اما این نکته حائز اهمیت است که در بیشتر اوقات این فرآیند به صورت خودگار انجام شده و برای تولید انبوه محصولات اکسترودر مناسب است.

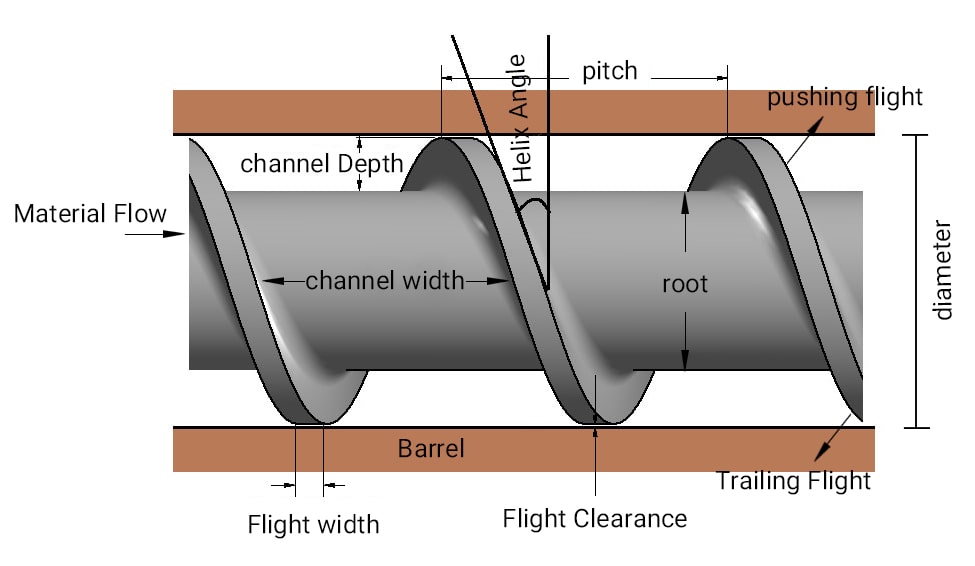

اجزای مارپیچ و معرفی اصطلاحات آن ( اصطلاحات ماردون به لاتین )

Channel : از نظر لغتی به معنای کانال (گذرگاه) میباشد و جایگاه آن در فضای بین پره ها است .

Channel depth : از نظر لغتی به معنای عمق کانال میباشد و در واقع فاصله بین سطح پره تا سطح محور پیچ گفته میشود که باعث ایجاد یک جریان برگشتی شده و به مخلوط شدن مواد کمک میکند . چنانچه حرارت در این ناحیه زیاد باشد منجر به سوختن مواد میشود.

Trailing flight flank : لبه عقبی پره

Pushing flight flank : لبه جلویی پره

screw pitch : از نظر لغتی به معنای گام پیچ میباشد و در واقع فاصله میان دو پره یا پیچ متوالی گفته میشود.

Helix angle : از نظر لغتی به معنای زاویه مارپیچ میباشد در کل زاویه بین صفحه عمود بر سطح محور مارپیچ و راستای سطح پرهها است. وقتی دستگاه اکسترودر راهاندازی میشود بایستی جهت چرخش مارپیچ طوری باشد که گویا پیچی در حال باز شدن بوده لذا مواد در این شرایط توانایی این را دارد به سمت جلو حرکت کند که به این عملیات در اصطلاح اکسترودر شدن، میگویند.

Root diameter : به معنای قطر اصلی یا قطر محور میباشد و در واقع به فاصله پایین کانال در طرف بالای محور تا پایین کانال در طرف معکوس گفته میشود.

Screw diameter: به معنای قطر مارپیچ میباشد و در واقع به فاصله عمودی میان سطح بالای پره و سطح پایین پره که این خط فرضی از وسط محور میگذرد، گفته میشود.

length : به معنای طول میباشد و در واقع به فاصلهی قیف یا اولین پره تا انتهای پیچ گفته میشود.

flight width : به فاصله میان ابتدا و انتهای لبه (سطح) پرهها گفته میشود.

channel width : به فاصله افقی میان پره ها گفته میشود.

ویژگی های سیلندر ماردون

سیلندر مارپیچ ( ماردون ) که دارای کیفیت خوبی میباشد بایستی شامل ویژگی های زیر باشد :

1 ) اجسام فلزی و مواد خورنده خارجی نبایستی وارد سیلندر شود.

2 ) بازدهی کار را بالا میبرد و مواد بیشتری در زمان کوتاه تری تولید میکنند و در کل منجر به کوتاه تر شدن سیکل دستگاه میشود .

3 ) برای این که محصول خروجی یک دست و یک پارچه باشد بایستی مواد را به خوبی مخلوط کند .

4 ) مواد را برش نمیدهد لذا محصول خروجی از استحکام بالایی برخوردار میباشد.

5 ) مواد داخل سیلندر به مارپیچ نمیچسبد زیرا سطح سیلندر جلاکاری شده و فرآیند انتقال مواد به جلو روان و سریع خواهد بود .

6 ) مواد مذاب مجددا توسط میکسر ها در انتهای مارپیچ مخلوط میشود تا کیفیت محصول خروجی بالا رود.

انواع چالش ها و سوالات مشتریان محترم در مورد سیلندر ماردون

علت فرسودگی سیلندر مارپیچ چیست ؟

سیلندر مارپیچ از اجزای اصلی و پر کاربرد ماشین آلات تزریق پلاستیک بشمار میرود و در اکثر گذر زمان این قطعات مهم دستگاه ها و ماشین آلات قالب گیری تزریقی دچار فرسودگی و خوردگی و آسیب میشود.

.

انواع فرسودگی سیلندر ماردون :

1 ) چسبندگی (Adhesive)

2 ) ساییدگی (Abrasive)

3 ) خوردگی ( Corrosive )

فرسودگی از نوع چسبندگی

این نوع فرسایش در اثر سایش دو فلز با نیروی کافی به وجود می آید و منجر به کنده شدن مقداری از فلز از قطعه دارای مقاومت کمتر میگردد. چنانچه جنس و سختی سیلندر و ماردون مشابه باشند، گیرپاژ اتفاق میافتد که مقداری از فلز یک قطعه بر روی قطعه دیگر میچسبد و از روی قطعه دیگر برداشته میشود.

چه عواملی منجر به فرسودگی از نوع چسبندگی میگردد؟

چه عواملی منجر به فرسودگی از نوع ساییدگی میگردد؟

دلایل عمده فرسایش از نوع ساییدگی :

چه عواملی منجر به فرسودگی از نوع خوردگی میگردد؟

فرسودگی از نوع خوردگی نتیجه تولید اسید در سیلندر تزریق و واکنش آن ها با سیلندر ماردون میباشد.

.

دلایل اصلی فرسودگی از نوع خوردگی :

1 ) جنس نامناسب سیلندر ماردون و سوپاپ

2 ) عدم خاموش و روشن کردن صحیح دستگاه تزریق

3 ) طراحی نامناسب ماردون

4 ) عدم خشک کردن کافی مواد پلاستیکی

5 ) تنظیم نامناسب دمای سیلندر

6 ) زیاد ماندن مواد در داخل سیلندر

.

معرفی گروه صنعتی بهسازان پلیمر

گروه صنعتی بهسازان پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و از بدو شروع همیشه سعی نموده که با استفاده از علم روز در این صنعت ماشین آلات تولیدی خود را از نظر فنی و کیفی در بالاترین سطح نسبت به موقعیت و امکانات موجود کشور ، طراحی و تولید نماید .

لازم به توضیح و تذکر است که در بین سازندگان دستگاه در ایران فقط 2 یا 3 واحد دارای مجوز و پروانه بهره برداری از سازمان صنایع و معادن هستند که گروه صنعتی بهساز پلیمر از سال 79 تحت پروانه بهره برداری سازمان صنایع فعالیت مینماید.

و همچنین متاسفانه اکثر آگهی دهندگان در فضای اینترنت با عنوان سازنده دستگاه ظروف یکبارمصرف واسطه میباشند و هیچگونه مجوز از اداره صنایع نداشته و حتی نام شرکت و یا نام تجاری انتخاب کرده برای معرفی کالا خود نیز درهیچ اداره و سازمانی ثبت شده نیست.

جهت ورود به اطلاعات هر دستگاه بر روی نام دستگاه کلیک نمایید

دستگاه تولید ظروف یکبارمصرف ترموفرمینگ PP (کلیک)

دستگاه تولید ظروف یکبارمصرف نیمه فرمینگ PS(کلیک)

دستگاهتولید ظروف یکبارمصرفگیاهی (کلیک)

دستگاهتولیدورق پلیمری PP.PS(کلیک)

دستگاه تولید سینی نشا کاری کشاورزی و گلخانه(کلیک)

.

لیست قیمتهای مختلف خط تولید دستگاه ظروف یکبارمصرف

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و آماده ارائه و فروش دستگاه ظروف یکبار مصرف در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت های ** سیلندر و مارپیچ اکسترودر *** با شماره زیر در تماس باشید